Entwicklung einer Technologie für einen ressourceneffizienten Straßenbau auf Basis textiler Asphaltbewehrungen und Recyclingasphalt

Knittings Sustainability Technical Textiles

Abstract

Im Projekt RC-Tex-Asphalt der TU Dresden wurde eine innovative Technologie für einen ressourceneffizienten und langlebigen Straßenbau entwickelt. Durch den Einsatz textiler Asphaltbewehrungen aus profilierten Carbonfaser-Mehrfachgarnen in der Asphalttragschicht können Zugspannungen frühzeitig aufgenommen und Rissbildung wirksam verzögert werden. In Kombination mit verbundoptimierten Recyclingasphalten mit bis zu 80 % Recyclinganteil wird eine deutliche Steigerung der Ermüdungsbeständigkeit erreicht.

Laboruntersuchungen, Simulationen und Demonstratoreinbauten zeigen, dass sich die rechnerische Nutzungsdauer von Asphaltbefestigungen von bisher etwa 30 Jahren auf mindestens 60 Jahre verlängern lässt, ohne Erhöhung der Schichtdicken. Gleichzeitig werden Primärrohstoffe eingespart und die CO₂-Bilanz deutlich verbessert.

Die neue Bauweise ist mit vorhandener Maschinentechnik umsetzbar und wirtschaftlich attraktiv, insbesondere für kleine und mittlere Unternehmen. RC-Tex-Asphalt stellt damit eine praxisnahe und nachhaltige Lösung dar und bildet die Grundlage für einen zukunftsfähigen Straßenbaustandard.

Report

Einleitung

Straßen sind die Lebensadern moderner Gesellschaften – sie verbinden Menschen, Regionen und Wirtschaftsräume. Gleichzeitig steht der Straßenbau vor großen Herausforderungen: steigende Verkehrslasten, zunehmende Witterungsextreme und die Notwendigkeit, Rohstoffe nachhaltiger einzusetzen. Herkömmliche Asphaltbefestigungen stoßen dabei zunehmend an ihre Grenzen. Ihre Lebensdauer liegt aufgrund der empirischen Dimensionierung und zunehmenden mechanischen sowie klimatischen Belastung meist bei nur 15 bis 20 Jahren, obwohl sie ursprünglich für 30 Jahre ausgelegt sind. Grund für das Komplettversagen des Straßenkörpers und der Notwendigkeit eines Ersatzneubaus sind vor allem Risse und Ermüdungserscheinungen in der tiefliegenden Asphalttragschicht, der tragenden Basis einer Straße, die sukzessive nach oben zur Fahrbahndecke durchschlagen.

Vor diesem Hintergrund erfolge am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) und dem Institut für Stadtbauwesen und Straßenbau (ISS) der Technischen Universität Dresden die Entwicklung einer Technologie für einen ressourceneffizienten Straßenbau auf Basis textiler Asphaltbewehrungen und Recyclingasphalt (RC-Tex-Asphalt).

Das ambitionierte Ziel: eine Verdopplung der Lebensdauer von Asphaltbefestigungen auf mindestens 60 Jahre, bei gleichzeitigem Einsatz von bis zu 80 % Recyclingasphalt (RC-Asphalt) und ohne Erhöhung der Schichtdicken. Damit sollte ein wesentlicher Beitrag zu einem ressourceneffizienten, langlebigen und klimafreundlichen Straßenbau geleistet werden.

Ausgangssituation und Problemstellung

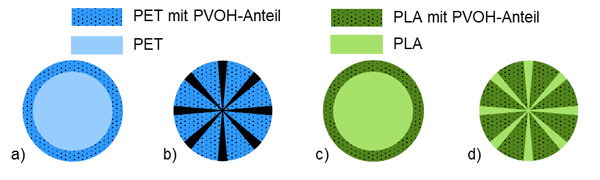

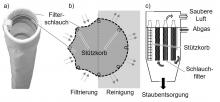

Der klassische Asphaltaufbau besteht aus mehreren Schichten: Deckschicht, Binderschicht, Asphalttragschicht und der darunterliegenden Schotter- oder Frostschutzschicht (s. Abb. 1). Entscheidend für die Lebensdauer ist dabei die Asphalttragschicht (ATS). Sie trägt die Hauptlast und ist besonders empfindlich gegenüber Zugspannungen, die durch Verkehr und Temperaturwechsel entstehen. Wenn in der unteren Zone der ATS erste Risse auftreten, breiten sich diese mit der Zeit nach oben aus – bis der gesamte Straßenkörper saniert werden muss.

Die bisher eingesetzten textilen Asphaltbewehrungen (Gitter oder Vliese) werden meist im Rahmen von Sanierungsarbeiten in den oberen Asphaltdeck- und -binderschichten verwendet, um Reflexionsrisse zu verzögern. Für die tragende Asphalttragschicht sind diese Einlagen jedoch aufgrund der völlig anderen Einbaubedingungen (Größtkorn bis 32 mm, Verdichtung, Einbautemperatur bis 150 °C) ungeeignet. Hier setzt das Projekt RC-Tex-Asphalt an: Es entwickelt hochfeste, robuste, großmaschige Textilgitter, die direkt in der Zugzone der Tragschicht eingebaut werden und die auftretenden Kräfte bereits bei kleinsten Verformungen aufgrund einer formschlüssigen Verbindung zur Asphaltmastics gezielt aufnehmen können. Dies erfolgt in Verbindung mit neu entwickelten, verbundoptimierten Recyclingasphalten (RC-Asphalte) mit bis zu 80 % Anteil an wiederverwendetem Material. Dies spart natürliche Rohstoffe und reduziert CO₂-Emissionen. Die Herausforderung liegt darin, die Verbundwirkung zwischen Bewehrung und Asphalt sicherzustellen und die mechanischen Eigenschaften auch bei hohen RC-Anteilen zu gewährleisten. Dabei werden die in den KMU etablierten Fertigungstechnologien (textiltechnisch und einbauseitig) genutzt, um einen unmittelbaren Transfer in die Praxis zu gewährleisten.

Ergebnisse

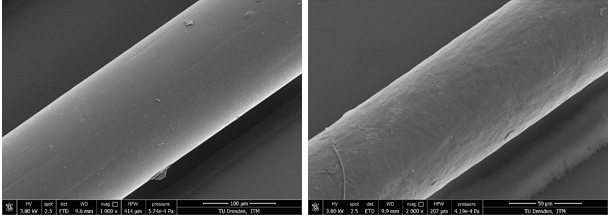

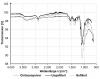

Textiltechnologie – Entwicklung der Asphaltbewehrung

Am ITM der TU Dresden wurden mittels der patentierten Tränkumformtechnik völlig neue profilierte Carbonfaser-Mehrfachgarne entwickelt, die aufgrund einer materialgerechten Umformung bei Erhalt des durchgängigen Carbonfilamentverlaufes eine außergewöhnlich hohe Zugsteifigkeit (E-Modul ≥ 180 GPa) und Festigkeit (≥ 2.500 MPa) aufweisen (s. Tab. 1).

Wesentliche Innovation war die Profilierung der Garnoberfläche, die einen Formschluss mit der Asphaltmastics erzeugt und damit die Kraftübertragung deutlich verbessert. Durch gezielte Profilierung und Tränkung wird eine fast schlupffreie Verbindung mit dem Asphalt erreicht. Zusätzlich wurden Fertigungs- und Tränkungsverfahren weiterentwickelt, um die Strukturdehnung auf unter 0,2 ‰ zu begrenzen und eine hohe Resttragfähigkeit nach dem Einbau (≥ 90 %) sicherzustellen.

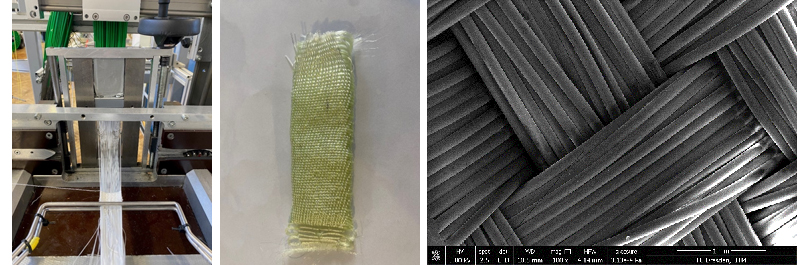

Im Anschluss wurden die neuartigen Bewehrungsgarne mittels der modular weiterentwickelten Multiaxial-Kettenwirktechnik zu Gitterstrukturen mit großen Maschenweiten (≥ 60 mm) verarbeitet, um sich den Einbaubedingungen und Korngrößen der Asphalttragschicht anzupassen. Besondere Innovation stellt hierbei das nachrüstbare Funktionsmodul zur maschenreihengerechten, kollisionsfreien Stabintegration in den modifizierten Nähwirkprozess dar, das es ermöglicht, durch die positionsgenau Zuführung der profilierten Mehrfachgarne diese aufeinanderliegenden konsolidierten, dicken Bewehrungslagen mittels Maschenfäden und Vermeidung eines Anstechens sowie einer Schädigung der Garne und Wirkwerkzeuge zu Gitterstrukturen zu verarbeiten (s. Abb. 2). Um einen begrenzten Lagenaufbau (≤ 9 mm) für einen Transport durch den Wirkspalt (10 mm) und eine Maschenbildung zu gewährleisten, wird eine mechanisch gekoppelte, positionsgenau Kett- und Schussstabzuführung empfohlen, wobei die Tiefstellen der Profilierung in den Knotenpunkten ineinandergreifen und zusätzlich zur Reduktion des Lagenaufbaus eine mechanische Verzahnung ermöglichen.

Für die Schussstabzuführung wurde eine neue, modular erweiterbare und parametrisierbare Steuerung entwickelt, die eine auf die Nadelstellung abgestimmte Stabzuführung positions- und zeitgenau ermöglicht. Die Herausforderung liegt insbesondere darin, dass der kollisionsfreie Arbeitsbereich bei lediglich 10 % des Maschenbildungsvorganges liegt, 90 % des Vorganges ist die Nadel im Wirkbereich vorhanden. Zur Realisierung der kollisionsfreien Stabzuführung liegt die Innovation in einem intervallbasierten, rampenartigen Bewegungsverlauf mit abschnittsweise beschleunigter und verzögerter Transportgeschwindigkeit (variabel zwischen 1/4 der Produktionsgeschwindigkeit kurz vor und nach der Maschenbildung und bis zu 4-fache Produktionsgeschwindigkeit für die sprunghafte Durchführung im kollisionsfreien Arbeitsbereich der abgetauchten Nadel) der modular nachträglich integrierbaren Transportkette, die den Stab führt, fixiert und kollisions- sowie kippfrei durch die Wirkstelle transportiert. Durch den sprunghaften Geschwindigkeitsanstieg wird der Stabtransport von mind. 5 mm Länge innerhalb des zur Verfügung stehenden Arbeitsfensters (lediglich 10 %) realisiert. Hierbei müssen die kontinuierliche Wirkfadenzuführung und Abzugsgeschwindigkeit auf die intervallweise und quasi-diskontinuierliche Stabtransportgeschwindigkeit aufeinander abgestimmt sein, um eine stabile und gleichmäßige Maschenstruktur zu gewährleisten. Hierzu empfiehlt sich eine Einzelfadenzuführung elastischer Garne für die Maschenbildung mit hohem Arbeitsbereich für stark variierende Fadenzugkräfte aufgrund der quasi-diskontinuierlichen Arbeitsweise und des hohen Lagenaufbaus. Zudem wurden systembedingte Korrekturfaktoren identifiziert und iterativ angepasst, die u. a. die Trägheit und Dehnung des Transportsystems (mechanisch und motorisch) berücksichtigt. Eine optische Positionsüberwachung der Stablage (bspw. Schräglage) kann bei Verwendung von Einzelantrieben der beiden Transportkettenseiten eine inline-Korrektur gewährleisten, wobei auch mechanische Zwangsläufe mit Not-Stopp-Funktion bei Ermittlung einer Falschlage möglich sind. In Hinblick auf eine hohe Produktivität werden inline-Korrekturmöglichkeiten favorisiert.

Durch diesen modularen Modifikationen konnte die multiaxiale Kettenwirktechnik etabliert werden, mit der großflächige Bewehrungsgitter reproduzierbar und schädigungsfrei hergestellt werden können – ein entscheidender Schritt hin zur industriellen Umsetzbarkeit.

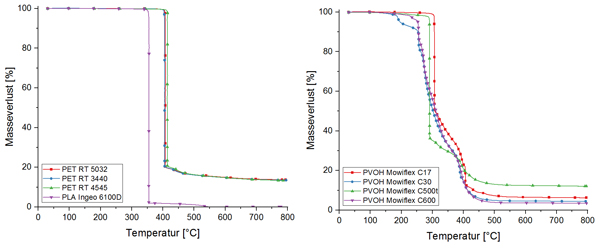

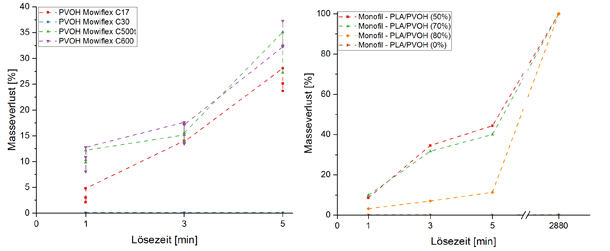

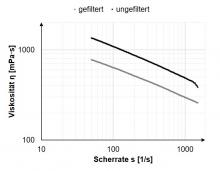

Materialentwicklung – Verbundoptimierte RC-Asphalte

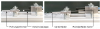

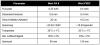

Parallel dazu wurde am ISS die Zusammensetzung geeigneter Asphaltmischungen untersucht. Ziel war die maximale Nutzung von Recyclingmaterial bei gleichzeitig optimalem Verbund mit der Bewehrung. Dabei wurden verschiedene Varianten mit RC-Anteilen zwischen 60 % und 80 % getestet. Als Bindemittel kamen sowohl erdölbasierte als auch natürliche Rejuvenatoren zum Einsatz, die das alte (oxidierte) Bitumen im Recyclingasphalt wieder verjüngen sollen.

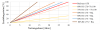

Die Ergebnisse zeigten, dass natürliche Rejuvenatoren (Rej.) die Tränkung der Carbonfasern angreifen und die mechanische Festigkeit der Garne deutlich reduzieren. Dagegen führte ein erdölbasierter Rejuvenator zu einem stabilen Verbund und einem sehr guten Ermüdungsverhalten. Die besten Ergebnisse erzielten Asphalte mit 80 % RC-Anteil und erdölstämmigem Rejuvenator – sie erreichten eine mehr als doppelte Nutzungsdauer als herkömmliche Asphalttragschichten für die definierten Belastungsszenarien (s. Abb. 3)

Simulation und Dimensionierung

Mit Hilfe von zyklischen Biegezugversuchen, Spaltzugschwellversuchen und FEM-Modellen wurden das Verbundverhalten und die resultierende Steifigkeit innerhalb der bewehrten Asphaltstrukturen auf Basis experimenteller Ergebnisse simuliert. Dabei wurde erstmals ein realitätsnahes Modell des profilierten Mehrfachgarns entwickelt, das die komplexen Wechselwirkungen zwischen Textil und Asphalt abbildet. Die Simulationen zeigten, dass die Textilbewehrung in der Lage ist, die Steifigkeit der Asphalttragschicht zu steigern, die Ermüdungsbeständigkeit zu erhöhen und folglich die Rissbildung in der Asphalttragschicht signifikant zu verzögern. Die simulativen Berechnungen und Regressionen der Prüfergebnisse ergaben, dass die rechnerische Nutzungsdauer der neuen Bauweise mind. 60 Jahre hält und deutliches Steigerungspotential für mehr als 100 Jahre aufweist – abhängig von Belastung und Einbausituation.

Einbau- und Verbundtechnologie

Ein wichtiger Schwerpunkt war die Einbindung der Bewehrung in den Asphaltaufbau. In Laborversuchen und einer Demonstratoranwendung (s. Abb. 4) wurden verschiedene Einbauverfahren getestet. Dabei zeigte sich, dass nur der Heiß-auf-Heiß-Einbau (Einbau der Asphaltbewehrung zwischen zwei heißen Asphalttragschichten) einen dauerhaft guten Schichtenverbund ohne Fehlstellen gewährleistet.

Diese Erkenntnis bildet die Grundlage für die spätere Praxisanwendung: Der Einbau kann mit vorhandener Maschinentechnik erfolgen, sofern die Temperaturführung präzise abgestimmt wird. Damit bleibt die neue Bauweise auch für kleine und mittlere Straßenbauunternehmen technisch und wirtschaftlich umsetzbar.

Die Ergebnisse des Forschungsvorhabens RC-Tex-Asphalt belegen eindrucksvoll die hohe Praxistauglichkeit und Wirtschaftlichkeit der neu entwickelten textilen Asphaltbewehrung für den industriellen Einsatz im Straßenbau. Eine wirtschaftliche Bewertung unter realitätsnahen Bedingungen ergab ein erhebliches Einsparpotenzial: Durch die deutlich verlängerten Erhaltungsintervalle von konventionell 30 Jahren auf mind. 60 Jahre und den geringeren Materialverbrauch lassen sich die Gesamtkosten des Straßenlebenszyklus mit dem neuartigen RC-Tex-Ansatz im Vergleich zur unbewehrten Fahrbahn um rund 40 % senken (Berechnungsbeispiel 8 m Fahrbahnbreite und 1 km Länge ca. 200.000 €/a konventionell und 115.000 €/a mit RC-Tex-Ansatz). Gleichzeitig ermöglicht der Einsatz von bis zu 80 % Recyclingasphalt eine Reduktion des Primärrohstoffbedarfs um mehr als ein Drittel (von 3,5 t/a auf 2,3 t/a CO2-Aquiv.)und verbessert die CO₂-Bilanz deutlich.

Besonders attraktiv ist die Technologie für kleine und mittlere Unternehmen (KMU) der Textil-, Maschinenbau- und Straßenbaubranche. Bestehende Anlagen können aufgrund der modular entwickelten Funktionsmodule adaptiv mit moderatem Aufwand an die neue Fertigung angepasst werden – die erforderlichen Investitionen für die Nachrüstung der Produktionsmaschinen liegen unter 40.000 €. Bei einer jährlichen Fertigungsmenge von etwa 100.000 m² Asphaltbewehrung mit einem kalkulierten Preis von ca. 37 €/m², der den Preis der profilierten Mehrfachgarne berücksichtigt, amortisiert sich die Investition aufgrund des vielversprechenden Einsatzpotentials innerhalb eines Jahres.

Damit bietet RC-Tex-Asphalt eine unmittelbar nutzbare Lösung, die ohne grundlegende Prozessumstellungen in bestehende Produktions- und Bauabläufe integriert werden kann. Die entwickelten Materialien und Verfahren erhöhen die Ressourcen- und Energieeffizienz entlang der gesamten Wertschöpfungskette – von der Textilfertigung über die Asphaltproduktion bis hin zum Einbau auf der Baustelle. Durch die enge Verzahnung von Forschung, Industrie und Handwerk wurde ein praxisnahes Konzept geschaffen, das nicht nur ökologische und technische Vorteile bietet, sondern vor allem neue Marktchancen für KMU eröffnet und den Weg zu einem nachhaltigen, zukunftsfähigen Straßenbau ebnet.

Zusammenfassung und Ausblick

Das Forschungsvorhaben RC-Tex-Asphalt hat gezeigt, dass technologische Innovation, Ressourcenschonung und Wirtschaftlichkeit im modernen Straßenbau erfolgreich vereint werden können. Durch die Entwicklung einer textilbewehrten Asphalttragschicht mit profilierten Carbon-Mehrfachgarnen konnte die Lebensdauer von Asphaltbefestigungen deutlich verlängert werden – von bisher rund 30 Jahren auf mindestens 60 Jahre. Simulationen deuten sogar auf eine bis zu neunfache Steigerung hin. Diese enorme Verbesserung ist auf die hohe Verbundfestigkeit zwischen Asphalt und Bewehrung zurückzuführen, die Rissbildung und Ermüdung wirksam verhindert. Auch bei einem Recyclinganteil von bis zu 80 % blieb die Leistungsfähigkeit der Bauweise stabil. Neue Mess- und Simulationsverfahren ermöglichen zudem eine präzise Dimensionierung und Planung zukünftiger Straßenaufbauten.

Neben dem technischen Fortschritt überzeugt das Projekt durch seine ökologische Wirkung. Der hohe Anteil an Recyclingasphalt reduziert den Verbrauch von Primärrohstoffen erheblich und verbessert die CO₂-Bilanz über den gesamten Lebenszyklus einer Straße. Durch die verlängerten Nutzungs- und Sanierungsintervalle sinkt der Material- und Energieeinsatz, und perspektivisch kann die Schichtdicke der Asphalttragschicht reduziert werden – ohne Leistungseinbußen. Damit leistet RC-Tex-Asphalt einen wichtigen Beitrag zu nachhaltigem und klimafreundlichem Straßenbau.

Besonders kleine und mittlere Unternehmen (KMU) profitieren von den Projektergebnissen. Die neue Bauweise eröffnet vielfältige Geschäftsmöglichkeiten entlang der gesamten Wertschöpfungskette: Textilhersteller können Hochleistungsfasern, Tränkungen und Gitterstrukturen entwickeln und vermarkten; Maschinenbauer erhalten die Chance, bestehende Anlagen für die Fertigung profilierter Mehrfachgarne anzupassen oder neue Produktionslinien aufzubauen; und Straßenbauunternehmen können langlebigere, wirtschaftlichere Straßen anbieten und sich so neue Marktsegmente erschließen. Da vorhandene Maschinen mit geringem Aufwand nachgerüstet werden können, ist der Einstieg in die neue Technologie besonders attraktiv. Hierbei sind bereits weitere Pilotanwendungen und Kooperationen mit der Bauwirtschaft in Planung, um den Übergang in die Praxis zu beschleunigen und auch die Recyclingfähigkeit der textilbewehrten Asphalttragschicht vertieft zu betrachten. Insgesamt stellt RC-Tex-Asphalt einen bedeutenden Innovationsschritt dar: Erstmals ist eine textile Hochleistungsbewehrung entstanden, die vollständig mit Asphalt kompatibel ist und in der tragenden Schicht eingesetzt werden kann. Damit bietet das Projekt eine zukunftsweisende Grundlage für einen neuen, nachhaltigen Straßenbaustandard, der ökologische Verantwortung mit wirtschaftlicher Effizienz verbindet.

Danksagung

Das IGF-Vorhaben 01IF22609N der Forschungsvereinigung Forschungskuratorium Textil e. V. wurde über das DLR im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Der Schlussbericht und weiterführende Informationen sind am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik der TU Dresden erhältlich.

Contact: paul.penzel@tu-dresden.de

Technische Universität Dresden

Fakultät Maschinenwesen

Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM)

01062 Dresden

![Abbildung 3: Zugfestigkeit (Fmax) der Multifilamentgarne aus Chitin gelöst mit EMIMOPr (links); Vergleich der Zugfestigkeiten der Chitinmultifilamentgarne mit Chitosanfasern aus Essigsäure-basiertem Nassspinnpro-zess [11] und mittels IL (EMIMOAc) hergestellten Chitosanfilamentgarnen [12] (rechts)](/sites/default/files/styles/thumbnail/public/2025-06/Abb3.png?itok=zmIRsVko)

![Abbildung 2: Vergleich der Tiefenbelastung eines Mikrofaserfilters und der Oberflächenfiltration eines Nanofaserfilters [GH04]](/sites/default/files/styles/thumbnail/public/2023-10/Abbildung%202.jpg?itok=ICP_Xj0I)

![Abbildung 3: Elektrospinnanlage Fluidnatek LE-500 mit einem rotierenden Trommelkollektor zur Beschichtung von Substraten. [Sch23]](/sites/default/files/styles/thumbnail/public/2023-10/Abbildung%203.jpg?itok=MqOJl_IW)

![Abbildung 1: Ablauf systematischer Literaturrecherche, Quelle: [BSN+19; XW19]](/sites/default/files/styles/medium/public/2023-10/Bild1.jpg?itok=C10VfQFl)