Reparatur komplex gekrümmter Faser-Kunststoff-Verbund-Bauteile in Duromerbauweise

Knittings Composites Textile machinery Technical Textiles

Abstract

Das Ziel war die Entwicklung von Technologien zur Herstellung zweiachsig-gestufter, end-konturgerechter 3D-Textilpatches mit freien Fadenenden, die für die Reparatur komplex gekrümmter faserverstärkter Kunststoffbauteile (FKV) in Duromerbauweise, wie sie in der Anlagen- und Fahrzeugindustrie eingesetzt werden, geeignet sind. Dafür wurde die Mehrlagenstricktechnik (MLG) weiterentwickelt, unterstützt durch eine simulationsbasierte Prozesskette. Diese ermöglichte es, die 3D-Textilpatches passgenau und lastpfadgerecht in Schadstellen einzubringen und anschließend im Vacuum Assisted Process (VAP) zu rein-filtrieren. Für die Realisierung der 3D-Textilpatches wurden modulare Zusatzeinrichtungen für Flachstrickmaschinen entwickelt. Diese ermöglichten die gezielte Garnzuführung, Unterbrechung, Ablängen und Wiedereinführung von Kett- und Schussfäden mit definierten Längen und freien Fadenenden. Durch Variation der Strickparameter wurden optimal gestufte 3D-Textilpatches erzeugt. Diese Patches entsprachen in Geometrie, Lastpfad und Faservolumengehalt den Eigenschaften des unbeschädigten Bauteils. Zur Verankerung der 3D-Textilpatches an den Bauteilen war eine präzise Entfernung der Matrix notwendig. Dafür wurde ein UV-aktiviertes Halbleiteroxid-Verfahren zur schichtweisen, selektiven Matrixdegradation weiterentwickelt. Ein robotergeführtes System kam zum Einsatz, um das Halbleiteroxid präzise aufzutragen und die UV-Aktivierung gezielt zu steuern, um die Matrix exakt abzutragen, ohne die Randbereiche zu beschädigen. Insgesamt ermöglicht die Kombination aus simulationsgestützter Entwicklung, innovativer Textiltechnologie, chemischen Verfahren und robotergestützter Applikationen die Realisierung einer Repa-raturtechnologie, die die Tragfähigkeit komplexer 3D-FKV-Bauteile nahezu vollständig wiederherstellen und ihre Lebensdauer signifikant verlängern kann.

Report

1 Einleitung

Faser-Kunststoff-Verbunde (FKV) können zur konsequenten Ausnutzung des Leichtbau-potenzials beitragen, da den aus der jeweiligen Bauteilanwendung resultierenden struk-turmechanischen Anforderungen durch textile Verstärkungsstrukturen mit maßgeschnei-derten, anisotropen Eigenschaften in hohem Maße entsprochen werden kann. Zudem können FKV im Vergleich zu Metallen deutlich höhere gewichtsbezogene Steifigkeiten und Festigkeiten aufweisen. Mit dem gegenwärtig steigenden Einsatz von FKV erhöht sich auch der Bedarf an leistungsfähigen und bedarfsgerechten Reparaturkonzepten für geschä-digte Komponenten [1]. Schäden an FKV-Bauteilen resultieren vor allem aus deren Ge-brauch, z. B. durch außergewöhnliche Betriebslasten sowie Impakt- bzw. Stoßbeanspru-chungen. Als häufigste Ursachen beispielsweise in der Luftfahrt traten u. a. Impaktereig-nisse durch Vogelschlag sowie Kollisionen mit Vorfeldfahrzeugen und aufgewirbelten Teilen auf den Start- und Landebahnen auf [2]. Ebenso können Produktionsfehler, die bei sicherheitskritischen Anwendungen zu einem Ausschussbauteil führen, eine Reparatur erforderlich machen, z. B. bei lokal unvollständiger Infiltration des Laminats. Für die verfügbaren Reparaturverfahren besteht gegenwärtig noch keine flächendeckende Verbreitung sowie keine uneingeschränkte Anwendbarkeit [3]. Es wurden verschiedene Reparaturmethoden für spezielle Bauteilgruppen und Einzelfälle entwickelt, z. B. das Heraustrennen der Schadstelle und das anschließende Fügen eines neuen FKV-Patches durch Kleben bzw. Nieten, wobei die verstärkenden Endlosfasern durchtrennt und so die mechanische Leistungsfähigkeit herabgesetzt werden. Bei Klebeverbindungen muss die Reparaturfläche deshalb großflächig geschäftet werden, um eine effiziente Kraftübertragung über Schubbelastung zu gewährleisten. Damit sind solche Reparaturkonzepte vor allem für großflächige und nur leicht gekrümmte Bauteile geeignet, z. B. Flugzeugkomponenten. Komplex gekrümmte Bauteile mit hoher Wandstärke, z. B. im Anlagen- und Fahrzeugbau, sind aufgrund der notwendigen großen Schäftverhältnisse bis zu 1:60 [4, 5] und der tech-nisch herausfordernden spanenden Schäftung, z. B. durch Fräsen, vor allem im eingebau-ten Zustand des Bestandsbauteils nicht unmittelbar bzw. nur zu Lasten erheblich redu-zierter mechanischer Eigenschaften reparierbar.

Ein hohes Innovationspotenzial zur Behebung der genannten Defizite von Reparaturen gekrümmter FKV-Bauteile besitzt ein von der TU Dresden patentiertes Verfahren bei dem der Matrixwerkstoff im geschädigten Bereich chemisch durch gezielte Aktivierung von Halbleiteroxiden (HLO) mit einer gesteuerten Ultraviolett (UV)-Strahlungsquelle abgebaut und die Faserstruktur freigelegt werden [6–8]. Dieses Verfahren wurde am ITM bisher an ebenen CFK-Proben (Carbonfaserverstärkter Kunststoff) validiert [8–10] und an lediglich leicht gekrümmten, dünnwandigen Basisbauteilen erfolgreich erprobt.

Mit dem hier verfolgten Lösungsansatz sollen neuartige, biaxial gestufte, endkontur- und lastpfadgerechte 3D-Textilpatches mit freien Fadenenden im Kantenbereich zur Reparatur komplex gekrümmter 3D-FKV-Bauteile entwickelt und getestet werden. Zur Fertigung derartiger 3D-Textilpatches auf Flachstrickmaschinen sind technologisch-konstruktive Weiterentwicklungen zur Realisierung konturgerechter Stufungen mit freien Fadenenden notwendig, um eine bestmögliche Kraftübertragung zwischen Patch und Verbundbauteil sicherstellen zu können. Zur kraftschlüssigen Anbindung des 3D-Textilpatches an die Grundstruktur wird zudem das Matrixabbauverfahren so weiterentwickelt, dass ein sequentieller (d. h. schichtweiser, gestufter) 3D-Matrixabbau erfolgt. Weiterhin wird ein Simulationsmodell entwickelt mit dem der Reparaturbereich und die Patches ausgelegt werden können. Die Umsetzung der Reparatur soll zudem automatisiert mittels Robotertechnik möglich sein.

2 Stand der Forschung und Technik

2.1 Reparaturansätze für FKV

Für die Reparatur von FKV-Bauteilen sind heute vor allem folgende Strategien anwendbar: der Austausch von Bauteil(-sektion)en, die Dopplerreparatur und das Einkleben eines Reparaturpatches nach vorheriger Schäftung. Die Reparatur dünnwandiger Bauteile erfolgt mittels Doppler ohne Wiederherstellung der Oberfläche, da ein oder beidseitig Metallbleche oder FKV-Patches auf die Schadstelle geklebt oder genietet werden [11]. Bei der kontinuierlichen oder gestuften Schäftung wird die Schadstelle mechanisch händisch bzw. mittels CNC-Fräse oder laserbasiert abgetragen [12, 13]. Robotergestützte Verfahren sind vor allem für großflächige und leicht gekrümmte Strukturen in der Luftfahrt bekannt [5, 14–16]. Die Reparatur der Schadstelle erfolgt jedoch weiterhin durch Handlaminieren bzw. das Einkleben eines neuen FKV-Patches. Bei komplex gekrümmten Strukturen ist dagegen das mechanische Fräsen aufgrund der schwierigen Zugänglichkeit und der großen Schäftungsbereiche nur schwer möglich. Der Laserabtrag erfordert eine komplexe Anlagentechnik und führt zu signifikanter Faserschädigung durch thermische Einwirkung. Insgesamt fehlt also ein effizientes Verfahren zur Freilegung der Schadstelle für komplex gekrümmte Geometrien. Bei einem an der RWTH Aachen eintwickeltem Reparaturkonzept für Automobile in CFK-Bauweise wurde die Schadstelle an einem Hutprofilbauteil durch konventionelles mechanisches Schäften abgetragen und ein FKV-Patch eingeklebt [12, 17]. Dessen Herstellung erfolgte als textile Preform im Doppler-Diaphragma-Umformverfahren mit anschließender Harzinfusion und Konsolidierung. Die konsolidierten FKV-Patches wurden in die geschäftete Reparaturstelle durch mechanische Bearbeitung eingepasst und manuell eingeklebt.

Der wesentliche Nachteil der genannten FKV-Reparaturverfahren ist der trotz bestehender Automatisierungsansätze generell hohe manuelle Arbeitsaufwand, der daher bei der Übertragung auf komplex gerümmte Bauteile in der Regel zu zeit- und kostenaufwändig ist und häufig eine mangelnde Reproduzierbarkeit der Verbundqualität im Reparaturbereich erwarten lassen. Die Übertragung der Schubkräfte durch den Reparaturpatch erfordert eine großflächige Entfernung der noch intakten Verbund- und damit der textilen Verstärkungsstruktur beim Schäften weit über die eigentliche Schadstelle hinaus. Damit sind die verfügbaren Reparaturansätze hauptsächlich für großflächige und nur leicht gekrümmte Bauteile geeignet, z. B. Flugzeugrümpfe, Rotorblätter oder Bootsrümpfe. Neben Reparaturverfahren mit spanendem Abtrag gibt es auch reine Matrixentfernungsverfahren. Bei halbleiterbasierten Verfahren wird durch aktivierte Metallhalbleiteroxide eine radikalische Depolymerisation der Matrix initiiert. Mit Hilfe thermischer Aktivierung wird dies zum Recycling von CFK-Strukturen durch TSUKADA et al. eingesetzt [18]. Die Nutzung dieses Verfahrens für einen lokalen Abtrag der Matrix wurde ansatzweise durchgeführt, wobei sich die Untersuchungen ausschließlich auf thermische Betrachtungen beschränkten. Am ITM der TU Dresden wurde ein UV-induziertes Matrixabbauverfahren umgesetzt [8, 10]. Wesentliche Vorteile sind die kurzen Prozesszeiten und der faserschonende Matrixabbauprozess zur Freilegung der Fasern.

2.2 Mehrlagenstrick-Technik zur Fertigung dreidimensionaler textiler Verstärkungsstrukturen

Zur Herstellung endkonturgerechter 3D-Textilpatches ist die Mehrlagenstrick-(MLG)-Technik aufgrund der damit realisierbaren hohen Strukturdiversität in der Flächenbildung anforderungsgerechter Verstärkungsstrukturen prädestiniert, mit einem hohen Potenzial zur direkten Ausbildung endkonturnaher und anforderungsgerechter Geometrien textiler Verstärkungsstrukturen, die als verstärkte MLG-Halbzeuge mit in der Maschenstruktur in-tegrierten, belastungsgerecht angeordneten Verstärkungsfadensystemen gefertigt werden können [19–21]. Um endkonturgerechte und zur Verstärkungsrichtung in der Reparaturstelle des Bestandsbauteils passende, in Negativform gestufte 3D-Textilpatches mit freien Fadenenden zur bestmöglichen Kraftübertragung zwischen Patch und Verbundbauteil herstellen zu können, sind allerdings technologisch-konstruktive Entwicklungen der MLG-Technik erforderlich, wofür im Forschungsprojekt zwei Zusatzeinrichtungen entwickelt werden sollten.

2.3 Modellierung von textilen Verstärkungsstrukturen

Modelle für textile Strukturen auf Basis der Finite-Elemente-Methode (FEM) lassen sich in makroskopische Kontinuumsansätze und diskrete Ansätze unterscheiden, die die Mikro- bzw. Mesostruktur des Textils abbilden. In Makroskalenansätzen wird das Textil als homogenes Material mit verschmierten Eigenschaften modelliert [22–24]. Diskrete Textilmodelle auf der Mikro- oder Mesoskala bilden dagegen das textile Werkstoffverhalten über die Abbildung der Faser- oder Garnarchitektur ab [25–27]. Modellentwicklungen konzentrierten sich dabei primär auf Gewebe, Geflechte und Gelege. Gestricke und damit verstärkte FKV wurden in der Literatur bisher vergleichsweise wenig betrachtet. Modelle für unverstärkte Gestricke [28, 29] und mit starken Vereinfachungen für biaxial verstärkte Gestricke [30–32] wurden u. a. am ITM der TU Dresden vorgestellt. Die Anwendungen bezogen sich auf 2D-Gestricke, die simulativ in textilphysikalischen Charakterisierungen und Drapieruntersuchungen analysiert wurden. Die Auslegung 3D-gestrickter Verstärkungsstrukturen war bisher nicht Gegenstand der Forschung und erfordert die Entwicklung numerischer Modelle für die angestrebte Simulationskette.

3 Material und Methoden

3.1 Material

Beispielhaft soll das Reparaturverfahren für ein Faserverbund-Bauteil in CFK-Duromerbauweise und einem darauf basierenden textilen Patch dargestellt werden. Das FKV-Bauteil entspricht einer Halbkugel mit einem Durchmesser von 200 mm und einer Wandstärke von ca. 2,0 mm. Das Bauteil wurde aus einer mehrlagengestrickten Preform mit dem Lagenaufbau: 0/90/0/90/0/90 hergestellt. Materialseitig wurden die Reparaturpatches aus Kohlenstofffasern (CF) mit einer Feinheit von 800 tex in Kett- und Schussrichtung und aus einem PA6-Garn (25 tex) als Maschenfaden hergestellt.

3.2 Entwicklung eines FEM-Simulationsmodells zur Auslegung gestrickter 3D-Textilpatches

Das zu reparierende Bauteil sowie die Reparaturpatches wurden in einem Mesoskalen-FEM-Modell in der Software LS-DYNA modelliert und simuliert. Kett- und Schussfäden wurden mittels Schalenelementen und die Maschenfäden mittels Balkenelementen ins Modell implementiert. Die Matrix wurde mittels Solid-Elementen abgebildet und anschließend mit der modellierten textilen Struktur zu einem Verbundmodell kinematisch gekoppelt. Das Basistextil des Verbundbauteils bestand aus jeweils drei Kett- und Schusslagen in 0°/90°-Richtung. Zur Simulation eines Defektes wurde ein Loch mit 5 mm Durchmesser integriert. Im Defektbereich des Bauteils, in den später das 3D-Textilpatch eingebracht wird, wurden die Matrix zunächst entfernt und die Textilschichten entsprechend der Topologie des 3D-Textilpatches gestuft entfernt. Für die Untersuchung der notwendigen Überlappungslänge des Textilpatches wurden drei Stufen festgelegt. Die Überlappungslänge des Textilpatches sollte nicht zu klein sein, da dies die manuelle Handhabung erschwert. Andererseits sollte sie auch nicht zu groß sein, da dies einen erhöhten Materialbedarf mit sich bringt. Die gewählten Varianten waren 10 mm, 15 mm und 20 mm. Für die Schichten des Patches wurde eine Verstärkungsfaserorientierung 0°/90° gemäß der Faserorientierung im Ausgangsbauteil modelliert.

3.3 Verfahrensentwicklung zum sequentiellen 3D-Matrixabbau an gekrümmten Strukturen

Das Ziel war die Entwicklung einer selbstklebenden Halbleiteroxid-(HLO)-Formulierung für vertikale und über Kopf zu reparierenden Bauteilen. Dazu wurden drei Polymere (Polyurethan, Polyvinylalkohol und Acrylat) hinsichtlich ihrer Haftungseigenschaften untersucht. Die Polymerlösungen wurden in drei Konzentrationen in Wasser hergestellt und mit den HLO (TiO₂, CeO₂) versetzt. Die rheologische Charakterisierung zeigte für die 40 %ige PU-Formulierung stabile Viskositätswerte (160-443 mPa·s), die sich durch die HLO-Zugabe kaum veränderten und im angegebenen Bereich (20-500 mPa·s) lagen. Nur die 40 %ige Polyurethan (PU)-Lösung und die 15 ̶ 17 %ige Polyvinylalkohol(PVA)-Lösung wurden als versprühbar bewertet (max. 1000 mPa·s). Das Trocknungsverhalten der Polymerlösungen wies einen gleichmäßigen Wasserverlust und eine vollständige Trocknung nach etwa 35 Minuten auf, wobei eine Ausnahme bei der 40 %igen PU-Lösung zu verzeichnen war. Die Auswahl eines geeigneten selbsthaftenden HLO-Lösungssprühfilms für einen photokatalytischen Matrixabbau erfolgte mittels des UV-Strahlers HB2 HANDELD LED 385 nm (UVITERNO AG, Berneck/ Schweiz). Für die Verfahrensvalidierung wurde der HLO-Lösungssprühfilm mit dem HLO Ceriumdioxid (CeO2, LIFE TECHNOLOGIES GMBH, Darmstadt/ Deutschland) mit einer Menge von 0,4 mg/cm2 und einer 40% PU-Dispersion (KREMER PIGMENTE GMBH & CO. KG, Aichstetten/ Deutschland) gewählt.

3.4 Technologisch-konstruktive Entwicklung der Mehrlagenstricktechnologie zur Fertigung gestufter 3D-Textilpatches

Für die textiltechnische Herstellung der 3D-Reparaturpatches war die technologische Entwicklung der Mehrlagenstricktechnologie notwendig. Die biaxiale Abstufung, die der Faserorientierung des Bauteils entspricht, wurde durch folgende Schritte umgesetzt: (i) eine schichtweise Integration von Fasern und (ii) Zuschneiden und anschließendes Wiedereinbringen einer variierenden Anzahl von Kett- und Schussfäden mit offenen Enden. Um in den Überlappungsbereichen zwischen den freiliegenden Fadenenden im Reparaturbereich und den Verstärkungsfäden des neu einzusetzenden 3D-Textilpatches eine tragfähige Verbindung herzustellen, sind in diesen Bereichen keine Maschen vorhanden. Die Herausforderung bestand in der Entwicklung und stricktechnischen Umsetzung anforderungsgerechter Gestrickkonstruktionen durch die maschenreihenweise Interaktion mehrerer Schuss- und Maschenfadenführer. Dabei musste jeweils ein Maschenfadenführer aktiv vor der letzten einzubindenden Kettfadenlage versetzt werden, um den einzubindenden Teil des Mehrlagenaufbaus zu fixieren. Um alle vier Lagen zu fixieren, wurde der Maschenfadenführer 2 verwendet. Sollte nur die Kettfadenlage 1 mit Schussfadenlage 1 fixiert werden, wurde Maschenfadenführer 1 verwendet. In den Stufenbereichen musste die Kuliertiefe lokal angepasst werden, abhängig von der Anzahl der Kett- und Schussfäden, die in einer Masche eingebunden waren. Diese Anpassung wurde durch die Steuerung des Schlittenhubs in Kombination mit den Maschinenparametern (wie Abzug und Schlosseinstellung) analysiert. Für das gezielte und schrittweise Einbringen der Schussfäden sowie die Erzeugung der freien Fadenenden der gestuften Patches wurde eine Zusatzeinrichtung für Flachstickmaschinen entwickelt und umgesetzt. Die wesentlichen Funktionen der Zusatzeinrichtung umfassen: (i) Überfahrbarkeit über die Gestrickkante hinaus und (ii) Fixierung, Speicherung und Schneiden des Fadens. Im Rahmen eines konstruktiven Entwicklungsprozesses wurde zunächst die Funktionsstruktur sowohl der bestehenden Flachstrickmaschine als auch der Zusatzeinrichtung gestaltet. Die obere Reihe (Blautöne) zeigt den abstrahierten Funktionsablauf der Flachstrickmaschine, inklusive der Modifikationen vom Strickprozess bis zur Speicherung der Ware. Dunkelblaue Markierungen heben die gegenüber dem Standardstrickprozess abweichenden Funktionen hervor. Die untere Reihe (Lilatöne) überträgt diese abstrahierten Funktionen auf die spezifischen Prozesskomponenten und konkretisiert sie. Gemäß dem regulären Strickprozess wird der Schussfaden zunächst voreilend eingelegt und durch den Maschenfaden während der Maschenbildung fixiert. Am Ende jeder Maschenreihe wird der Schussfaden mithilfe des Schussfadenführers über die Gestrickkante hinausgeführt. Beim Richtungswechsel des Schussfadenführers wird die entstehende Umkehrschlaufe durch die Zusatzeinrichtung fixiert. Nach der Fertigung der folgenden Maschenreihe und dem Abschluss der Abzugsbewegung wird die zuvor fixierte Umkehrschlaufe von der Zusatzeinrichtung geschnitten, wodurch die gewünschten freien Fadenenden entstehen. Um eine endkonturnahe biaxiale Abstufung der 3D-Textilpatches mit freien Fadenenden in Kettrichtung zu ermöglichen, wurde eine zweite Zusatzeinrichtung entwickelt. Diese übernimmt die Funktionen Fixieren, Trennen und Wiedervorlegen der Kettfäden. Mit ihrer Hilfe konnten lagenweise definierte Kettfadenabschnitte bedarfsgerecht in die Reparaturpatches exemplarisch integriert werden. Zur technologisch-konstruktiven Erweiterung der Fadenführsysteme für die Verarbeitung von Multifilamentgarnen (z. B. Carbonrovings) wurden geeignete Konzepte erstellt. Die daraus abgeleiteten Vorzugslösungen für die Zusatzeinrichtungen wurden auf die geforderte Dynamik und erforderlichen Funktion hin entwickelt. Vor den stricktechnischen Untersuchungen wurden beide Zusatzeinrichtungen umgesetzt, mechanisch in die Flachstrickmaschine Stoll ADF-530 integriert und getestet. Weiterhin erfolgte die endkonturgerechte, stricktechnische Umsetzung der entwickelten Gestrickkonstruktionen für die Patches. Für die Herstellung der gestuften Reparatur-patches mit differierender Dicke wurden systematische Versuchsreihen geplant und durchgeführt, um die miteinander in Wechselwirkung stehenden Maschinenparameter (u.a. Kuliertiefe, Fadenspannung, Warenabzug und Strickgeschwindigkeit) und deren Einfluss auf die Struktureigenschaften (Flächenmasse, Verstärkungsfadendichte, freie Überlappungslänge, Geometrie) der 3D-Textilpatches sowie geeignete Parameterkombinationen zu ermitteln.

4 Ergebnisse und Diskusison

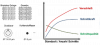

Simulation

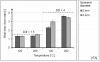

Zur Patchauslegung mit verschiedenen Überlappungslängen wurde mit dem entwickelten Siumlationsmodell ein Druckversuch am FKV-Bauteil (Halbkugel) mit realitätsnahen Lagerungs- und Belastungsrandbedingungen simuliert. Die Simulation des Druckversuchs zeigt, dass bei einer Patchüberlappungslänge von 20 mm eine Wiederherstellung von 92 % der Tragfähigkeit erreicht werden kann.

Untersuchungen zum 3D-Matrixabbau

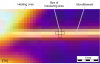

Im Rahmen der Untersuchung zum sequentiellen 3D-Matrixabau wurden die Strahlerleistung, die Abbautiefe, die Bestrahlungsdauer sowie der Abstand zwischen Bauteil und Strahler an Reinharz- (RH) und CFK-Platten analysiert. Dazu wurden HLO als Pulver oder als Sprühfilm aufgebracht und anschließend mit dem UV-Strahler bestrahlt. Die Parameter variierten zwischen Strahlerabständen von 10–45 mm, Leistungen von 20–100 % und Bestrahlungszeiten von 30–160 s in mehreren Etappen. Die Resultate der Analyse demonstrierten, dass bei einem Strahlerabstand von 25 mm kein signifikanter Matrixabbau mehr zu beobachten war. Daher wurde für die Validierungsversuche ein Abstand von 10 mm gewählt, um eine hinreichende Bestrahlungsstärke zu gewährleisten. Eine inhomogene HLO-Verteilung führte zu einer Begrenzung des Abbaus auf einzelne Bereiche und einer Verringerung der Effizienz. Lichtmikroskopische Untersuchungen belegen, dass die Pulverauftragsmethode eine signifikant höhere Effektivität aufweist als die Sprühfilmauftragsmethode. Letztere bedingt längere Bestrahlungszeiten, um eine vergleichbare Freilegung der Einzelfilamente zu erzielen. Die Anwendung beider Methoden führte zu einer erfolgreichen Freilegung der Filamente. Thermogravimetrische Analysen (TGA) sowie lichtmikroskopischen Aufnahmen belegen, dass die Rückstände anorganischer Materialien mit steigender Bestrahlungsstärke zunehmen. Es lässt sich eine signifikante Zunahme der Rückstände nach der Bestrahlung beobachten. Dies verdeutlicht die Notwendigkeit einer zusätzlichen Reinigung, um unerwünschte Rückstände, die sich durch die Matrixbehandlung anreichern, zu entfernen und die Effizienz der Verfahren zu sichern. Die validierten Prozessparameter wurden erfolgreich auf den photokatalytischen Matrixabbau des FKV-Bauteils angewandt. Dabei wurde der Bauteil-Strahler-Abstand von 10 mm sowie die zweistufige Behandlungsstrategie in Form von einer Bestrahlung in zwei Zeitetappen beibehalten. Die durchgeführten Untersuchungen legen nahe, dass ein mehrstufiger Abbau erforderlich sein kann, um die gewünschten freigelegten Faserbereiche zu erzielen. Die Ergebnisse der Untersuchungen belegen, dass die behandelten FKV-Proben erfolgreich freigelegte Einzelfilamente aufweisen. Mikroskopische Analysen von Rovings verdeutlichten besonders klare Freilegungen, jedoch wurden im Vergleich zur CF-Referenz leichte Abbaurückstände beobachtet. Diese könnten durch inhomogene HLO-Aufträge oder lokale Schwankungen im Matrixabbau bedingt sein.

Untersuchungen der gestrickten 3D-Textilpatches

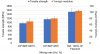

Bei der Herstellung wurde der maßgebliche Parameter Kuliertiefe variiert und in Abhängigkeit davon die Kennwerte der textilen Strukturen ermittelt. Die Flächenmasse, die massenmäßige Zusammensetzung (entspricht Anteile Kett-, Schuss- und Maschenfäden) der zwei- und vierlagigen biaxialen Reparaturpatches und die Fadendichten zeigten keine klare Abhängigkeit vom variierten Maschinenparameter Kuliertiefe. Die Dicke der Reparaturpatches wurde gemäß DIN EN ISO 5084 und die Maschenlänge nach DIN EN 14970 bestimmt. Sowohl bei 2- als auch 4-lagigen Strukturen war über die gesteigerte Kuliertiefe ein leichter Anstieg in der Dicke und der Maschenlänge ersichtlich. Durch die gesteigerte Maschenlänge, ergab sich eine höhere Dicke des Reparaturpatches, wodurch aber aufgrund der geringen Feinheit und Dichte des Maschenfadens weder die Flächenmasse noch die weiteren zuvor bestimmten Parameter gesteigert werden konnten. Final wurden die anvisierten Reparaturpatches in verschiedenen Größen gemäß den Anforderungen und iterativen Entwicklungen umgesetzt und für die Reparatur des Bauteils eingesetzt.

5 Entwicklung und Umsetzung einer robotergestützten, automatisierten Reparaturprozesskette

Die Reparaturprozesskette wurde als roboterunterstütztes Verfahren an einem KUKA KR6 R900 6-Achs-Industrieroboter umgesetzt und erprobt. Für das FKV-Bauteil wurde dazu eine TCP (Tool-Center-Point)-Kalibrierung durchgeführt. Die exakte Position der Werkzeugspitze wurde hier erfasst und kann als Referenzpunkt für das Bewegungssteuerungssystem des Roboters verwendet werden. Die Bewegungsbahnen umfassen mehrere realisierte Segmente unter Verwendung unterschiedlicher Werkzeuge mit den folgenden Schritten:

- Dimensions- und ortsunabhängige robotergestützte Applikation der HLO-Formulierung auf die Schadstelle des FKV-Bauteils Für Schritt (1) wurde ein Applikationssystem für den präzisen robotergestützten Auftrag der HLO-Formulierung konzipiert und konstruktiv umgesetzt.

- Robotergestützte Führung des UV-Strahlers mit definiertem Abstand und orthogonaler Ausrichtung zur Bauteiloberfläche Der schichtweise Matrixabbau erfolgte in Schritt (2) an dem simulativ ermittelten Reparaturbereich mit der Strahlungsquelle und den abgeleiteten Parametern zum Matrixabbau. Die definierte 3D-Bahnführung des UV-Strahlers erfolgte robotergestützt und wurde softwarebasiert mit im Programm MATLAB erzeugten Algorithmen bauteilgerecht geplant.

- Nach der lagenweisen Entfernung der Matrix wurden die Fasern im simulationsgestützt ermittelten Reparaturbereich entfernt, sodass an den Rändern freigelegte freie Fadenenden für die Anbindung der Reparaturpatches erhalten blieben. Der Schneidprozess kann im Ult-raschall-Schneidverfahren präzise durchgeführt werden.

- Robotergestützte Neubeschlichtung des Reparaturbereichs durch initiale Oberflächenaktivierung mit einer Plasmafackel (plasmabrush PB3) und mit einem Präkursor (z. B. Hydrosize EP 871.

- Applikation Reparaturpatch

Für die Applizierung des Patches wurde ein anforderungsgerechter Effektor für den Roboter entwickelt. Dieser bestand aus einer fünf Millimeter dicken Silikonmembran mit vorgesehenen Kanälen und Anschlüssen. Während der robotergestützen Patchapplikation wird der Patch über die zentrale Ansaugung mittels Unterdruck gehalten. Ist die exakte Position angefahren, wird der Unterdruck abgeschaltet und der Patch verbleibt an der entsprechenden Stelle am Reparaturbauteil. Die freiliegenden Fadenenden des Reparaturpatches lagen jeweils überlappt mit den freigelegten Fadenenden in der Reparaturstelle vor. - Reinfiltration der Reparaturstelle

Durch die anschließende Reinfiltration der Reparaturstelle mit dem Reparaturharzsystem im VAP-Verfahren wurde die Reparatur finalisiert, womit die gefertigten Reparaturpatches in die Reparaturstellen integriert wurden. In sind die entsprechenden Zustände von der Patcheinlage bis zum reinfiltrierten Zustand dargestellt. Für die Reinfiltration

wurde der notwendige Vakuumaufbau (Fließhilfe, Lochfolie) hergestellt und durch den Effektor über den umlaufenden Ringkanal, durch das Anlegen eines Vakuums, auf der Bauteiloberfläche der Patchseite angesaugt. Der Effektor aus Schritt (5) dient somit zur einseitigen Abdichtung des Reparaturbereichs sowie zur Fixierung und exakten Ausformung der ursprünglichen 3D-Geometrie während der Konsolidierung des Reparaturbereichs auf der Patchseite. Die gegenseitige Abdichtung des Reparaturbereichs erforderte eine VAP-Membran und eine Vakuumfolie. Die Vakuumfolie kann bei ausreichend glatter Oberfläche auch durch einen weiteren wiederverwendbaren Patchapplikator ersetzt werden.

6 Tragfähigkeitsnachweis der Reparaturlösung

Zum Nachweis der Tragfähigkeit der reparierten im Vergleich zu ungeschädigten FKV-Proben erfolgte zunächst die Herstellung und die definierte Schädigung mittels Impact-Fall-turm. Eventuelle Fehlstellen im Reparaturbereich, z. B. Lunker, sowie die Übergangsbereiche zwischen Patch und ursprünglichem Verbund wurden durch die Anfertigung und Auswertung von Schliffbildern analysiert. Die reparierten Verbundproben wurden u. a. im Zugversuch nach DIN EN ISO 527-4 charakterisiert und jeweils gegenüber der Referenz (durchgängige Carbonfasern ohne Unterbrechung) verglichen. Die Ergebnisse zeigen, dass die reparierten Proben über 80 % der ursprünglichen Bruchkraft aufweisen.

7 Schlussfolgerungen

Im Ergebnis des Projektes steht eine flexible, industrietaugliche Technologie zur Umsetzung einer automatisierten Reparatur an mehrfach gekrümmten 3D-FKV-Bauteilen. Erreicht wurde dies durch den Einsatz von Oxidhalbleitern, die durch die thermisch weniger beanspruchende Anregung mit UV-Licht, einen faserschonenden Matrixabtrag als Repa-raturvorbereitung zulassen. Mit der Entwicklung einer selbstklebenden Halbleiteroxid-(HLO)-Formulierung können zukünftig auch dreidimensional, vertikale und über Kopf zu reparierende Bauteile bearbeitet werden. Durch die simulationsgestützte Auslegung und textiltechnologische Fertigung lastpfadgerechter textiler Patches zur Reparatur der Schadstelle im FKV-Bauteil mit Hilfe von insbesondere in den KMU der Textilindustrie bereits verfügbaren Textilmaschinen sind die erarbeiteten Projektergebnisse zeitnah in die industrielle Praxis übertragbar. Die Praxistauglichkeit des entwickelten Reparaturverfahrens wurde erfolgreich demonstriert.

Danksagung

Das IGF-Vorhaben 21985 BR der Forschungsvereinigung Forschungskuratorium Textil e. V., Reinhardtstr. 12-14, 10117 Ber-lin wurde über das DLR im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Literaturverzeichnis

[1] LÄSSIG, R.; EISENHUT, M.; MATHIAS, A.; SCHULTE, R. T.; PETERS, F.; KÜHMANN, T.; WALDMANN. T.; BEGE-MANN, W.: Serienproduktion von hochfesten Faserverbundbauteilen - Perspektiven für den deutschen Maschinen- und Anlagenbau: Roland Berger Strategy Consultants, 2012

[2] STOFFELS, F.: Flugzeuge werden sicherer, aber anfälliger für Schäden. https://www.aerotele-graph.com/flugzeuge-werden-sicherer-aber-anfaelliger-fuer-schaeden, überprüft am: 03.12.2024

[3] BUND/LÄNDER-ARBEITSGEMEINSCHAFT ABFALL: Entsorgung faserhaltiger Abfälle. https://www.um-weltministerkonferenz.de/documents/top-40-be-bericht_1575889426.pdf, überprüft am: 03.12.2024

[4] HOLZHÜTER, D.; ROSSIAN, L.: Einfluss lagenvariabler Schäftwinkel auf die Verbindungsfestigkeit geklebter Faserverbundreparaturen. https://elib.dlr.de/99209/1/__Bsfait00_fa_Ar-chive_IB_2015_IB_2015_053_MA_Rossian.pdf, überprüft am: 05.05.2020

[5] THUM, C.; WACHINGER, G.; WEHLAN, H.: Reparaturfähigkeit und Reparaturkonzepte bei Struktu-ren aus faserverstärkten Kunststoffen. In: Henning, F., Moeller, E. (Hrsg.). Handbuch Leicht-bau. 2. Aufl., München: Carl Hanser Verlag GmbH & Co. KG, 2020

[6] CHERIF, C.; HUND, R.-D.; KÜCHLER, K.; STAIGER, E.: Verfahren zum Reparieren von Faser-Kunststoff-Verbünden, Deutschland. 30.07.2015. Veröffentlichungsnr. DE102013112933B4

[7] CHERIF, C.; HUND, R.-D.; KÜCHLER, K.; STAIGER, E.: Verfahren zur Reparaturvorbereitung von Faser-Kunststoff-Verbünden. 18.10.2018. Veröffentlichungsnr. DE102015121067B4

[8] BÖHNKE, P. R. C.; KRUPPKE, I.; HOFFMANN, D.; RICHTER, M.; HÄNTZSCHE, E.; GEREKE, T.; KRUPPKE, B.; CHERIF, C.: Matrix Decomposition of Carbon-Fiber-Reinforced Plastics via the Activation of Semiconductors. Materials, 13(15): 3267, 2020

[9] HÜBNER, M.; STAIGER, E.; KÜCHLER, K.; GEREKE, T.; CHERIF, C.: Simulation of Patched Woven Fabric Composite Structures Under Tensile Load. Tekstilec, 59(2): 175–181, 2016

[10] HOFFMANN, D.; BÖHNKE, P.; HUYNH, M.; KRUPPKE, I.; GEREKE, T.; HÄNTZSCHE, E.; CHERIF, C.: Tailored repair procedure for (impact-damaged) thermoset CFRP components by UV-initialized (radi-cally-oxidic) matrix removal. In: Sampe Europe, Amsterdam, 2020

[11] GRÜNDER, M.: Neues Reparaturverfahren: Reparatur von CFK-Bauteilen bei Lufthansa Tech-nik. https://www.flugrevue.de/flugzeugbau/neues-reparaturverfahren-reparatur-von-cfk-bauteilen-bei-lufthansa-technik/, überprüft am: 02.04.2020

[12] HOPMANN, C.; BÖTTCHER, A.; WAGNER, P. N.: REISGEN, U.; SCHIEBAHN, A.; SCHOFT, J.; HIRT, G.; BAILLY, D.; SCHMITZ, R.; SCHMITT, R.; NIENHEYSEN, P.; EKANAYAKE, S.; ECKSTEIN, L.; BETHLEHEM-EICHLER, K.; MA-THEIS, R.; ROßMANN, J.; LOSCH, D.: Interaktive Reparaturwerkstatt der Zukunft für Elektromobile in CFK-Bauweise - EFB-Forschungsbericht Nr. 511

[13] FAAS, S.: Kamerabasierte Diagnostik der Prozessemissionen beim Laserabtrag von CFK. Ham-burg: Diplomica Verlag GmbH, 2018

[14] SCHMUTZLER, H.: Upside down: Robot for inspection and repairs. https://www.lufthansa-tech-nik.com/caire-repair-robot, überprüft am: 03.12.2024

[15] PANTELAKIS, S.; TSERPES, K. (Hrsg.): Revolutionizing Aircraft Materials and Processes. Cham: Springer International Publishing AG, 2020

[16] SCHMUTZLER, H.: How we introduced the MRO industry’s first automatic scarfing system into service (Part 1/4). https://www.linkedin.com/pulse/how-we-introduced-mro-industrys-first-automatic-part-14-schmutzler/, überprüft am: 03.12.2024

[17] HOPMAN, C.; WAGNER, P. N.; BERGMANN, N.; BÖTTCHER, A.: Entwicklung eines innovativen Repara-turkonzepts für Automobile in CFK-Bauweise. ATZ - Automobiltechnische Zeitschrift, 118(3): 54–59, 2016

[18] MIZUGUCHI, J.; TSUKADA, Y.; TAKAHASHI, H.: Recovery and characterization of reinforcing fibers from fiber reinforced plastics by thermal activation of oxide semiconductors. Materials Trans-actions, 54(3): 384–391, 2013

[19] CIOBANU, L.: Development of 3D Knitted Fabrics for Advanced Composite Materials. In: ATTAF, B. (Hrsg.). Advances in Composite Materials - Ecodesign and Analysis, 2011: 163–192

[20] HASANI, H.; HASSANZADEH, S.; ABGHARY, M. J.; OMRANI, E.: Biaxial weft-knitted fabrics as compo-site reinforcements: A review. Journal of Industrial Textiles, 46(7): 1439–1473, 2017

[21] KÜMPERS, R.; BOLLENGIER, Q.; TRÜMPER, W.; CHERIF, C.: Advances in multi-layer weft knitting tech-nology for the one-step manufacturing of customized net-shaped 3D preforms for compo-site applications. In: 8th World Conference in 3D Fabrics and Their Applications, Manchester/ UK, 2018

[22] DÖBRICH, O.; GEREKE, T.; DIESTEL, O.; KRZYWINSKI, S.; CHERIF, C.: Decoupling the bending behavior and the membrane properties of finite shell elements for a correct description of the me-chanical behavior of textiles with a laminate formulation. Journal of Industrial Textiles, 44(1): 70–84, 2014

[23] BOISSE, P.; BAI, R.; COLMARS, J.; HAMILA, N.; LIANG, B.; MADEO, A.: The need to use generalized continuum mechanics to model 3D textile composite forming. Applied Composite Materials, 25(4): 761–771, 2018

[24] KÄRGER, L.; GALKIN, S.; DÖRR, D.; POPPE, C.: Capabilities of macroscopic forming simulation for large- scale forming processes of dry and impregnated textiles. Procedia Manufacturing, 47: 140–147, 2020

[25] DÖBRICH, O.; GEREKE, T.; CHERIF, C.: Modeling the mechanical properties of textile-reinforced composites with a near micro-scale approach. Composite Structures, 135: 1–7, 2016

[26] NAOUAR, N.; VIDAL-SALLÉ, E.; SCHNEIDER, J.; MAIRE, E.; BOISSE, P.: 3D composite reinforcement meso F. E. analyses based on X-ray computed tomography. Composite Structures, 132: 1094–1104, 2015

[27] DAELEMANS, L.; FAES, J.; ALLAOUI, S.; HIVET, G.; DIERICK, M.: Finite element simulation of the wo-ven geometry and mechanical behaviour of a 3D woven dry fabric under tensile and shear loading using the digital element method. Composites Science and Technology, 137: 177–187, 2016

[28] ABGHARY, M. J.; HASANI, H.; NEDOUSHAN, R. J.: Numerical simulating the tensile behavior of 1×1 rib knitted fabrics using a novel geometrical model. Fibers and Polymers, 17(5): 795–800, 2016

[29] DINH, T. D.; WEEGER, O.; KAIJIMA, S.; YEUNG, S. K.: Prediction of mechanical properties of knitted fabrics under tensile and shear loading: Mesoscale analysis using representative unit cells and its validation. Composites Part B: Engineering, 148: 81–92, 2018

[30] HAASEMANN, G.; ULBRICHT, V.; BRUMMUND, J.: Modelling the mechanical properties of biaxial weft- knitted fabric reinforced composites. PAMM, 4(1): 193–194, 2004

[31] PHAM, M. Q.; DÖBRICH, O.; TRÜMPER, W.; GEREKE, T.; CHERIF, C.: Numerical modelling of the me-chanical behaviour of biaxial weft-knitted fabrics on different length scales. Materials, 12: 3693, 2019

[32] HESSAMI, R.; ALAMDAR YAZDI, A.; MAZIDI, A.: The effect of loop density on the tensile behavior of biaxial weft knitted composites using both experimental tests and numerical method. Jour-nal of Industrial Textiles, 51(1): 48–67, 2021

Contact: thomas.gereke@tu-dresden.de

Technische Universität Dresden

Fakultät Maschinenwesen

Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM)

01062 Dresden

![Abbildung 1: Beispielhafter Aufbau einer Plattformlösung für die Vliesstoffindustrie [nach Bun21]](/sites/default/files/styles/medium/public/2023-07/Abbildung1_0.jpeg?itok=FJRugk8b)