Entwicklung von Hybridgarnstrukturen aus Carbon-, Edelstahl- und Elastomerfasern für Compositeanwendungen

Fasern Garne Composites Recycling Nachhaltigkeit

Zusammenfassung

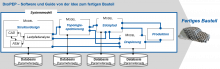

Im Rahmen des IGF-Forschungsvorhabens 01IF22916N wurde am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) der TU Dresden eine durchgängige Prozesskette zur industriellen Herstellung von dreikomponentigen Hybridgarnen aus recycelten Carbonfasern (rCF), Metallfasern (MF) und Elastomerfasern (EF) erfolgreich entwickelt und umgesetzt. Die entwickelte Prozesskette umfasst die Faseraufbereitung und Charakterisierung, Krempel- und Verstreckungsprozess zur Bildung eines Faserbandes und die modifizierte Garnbildung im Flyer zur Herstellung der Hybridgarne. Der Eignungsnachweis der Technologie erfolgte durch die Herstellung dreikomponentiger Hybridgarne mit definierten Faservolumengehalten sowie durch die Fertigung eines Demonstrators. Abb. 3 zeigt die vollständige Prozesskette von der Faseraufbereitung bis zur Demonstratorherstellung aus rCF, MF und EF am ITM. Die realisierten Hybridgarne weisen Feinheiten zwischen 1500 tex und 3500 tex auf und konnten erfolgreich zu textilen Halbzeugen weiterverarbeitet werden. Die daraus hergestellten Composites zeigen hervorragende mechanische Eigenschaften: eine maximale Biegefestigkeit von 806 ± 18 MPa sowie ein maximales Biegemodul von 83 ± 4 GPa. Die maximale Schlagzähigkeit liegt bei 117±17 kJ/m². Die Untersuchungsergebnisse zeigen, dass die Garndrehung einen signifikanten Einfluss auf die mechanischen Eigenschaften des Verbundmaterials ausübt. Eine moderate Garndrehung kann positiv auf die Verbundbiegeeigenschaften auswirken, während eine höhere Garndrehung vorteilhaft auf die Verbundschlagfestigkeit auswirken. Insgesamt zeigt sich, dass durch die gezielte Einstellung der Garndrehung das mechanische Verhalten der Hybridverbunde erheblich beeinflusst und optimiert werden kann.

Die neuartigen Hybridgarne eignen sich besonders für die Herstellung kosteneffizienter duroplastischer Hochleistungsverbunde mit komplexer Geometrie. Durch ihre anwendungsbezogene Leistungsfähigkeit und die zugrunde liegende prozessintegrierte Technologie verfügen sie über ein hohes Innovations- und Marktpotenzial – insbesondere in den Bereichen Werkstofftechnik, Leichtbau, Nachhaltigkeit und Ressourceneffizienz. Für kleine und mittlere Unternehmen (KMU) der Textilindustrie eröffnet sich damit die Möglichkeit, innovative Produkte und Technologien für den Faserverbundmarkt zu entwickeln und sich als leistungsfähige Zulieferer für Branchen wie Automobilbau, Maschinenbau, Luftfahrt, Medizintechnik und Sportgeräteindustrie zu positionieren.

Bericht

Einleitung

Die Größe des CF-CFK-Marktes wurde im Jahr 2023 auf 21,12 Milliarden US-Dollar geschätzt. Die Branche des CF-CFK-Markets wird voraussichtlich von 22,57 Milliarden US-Dollar im Jahr 2024 auf 38,4 Milliarden US-Dollar im Jahr 2032 wachsen. Die Markt-CAGR (Wachstumsrate) wird im Prognosezeitraum 2024–2032 voraussichtlich bei etwa 6,86% liegen [1]. Dank ihrer hohen gewichtsspezifischen Steifigkeiten und Festigkeiten finden CFK breite Anwendung in der Automobil-, Sport-, Freizeit- sowie Luft- und Raumfahrtindustrie [2]. Jedoch sind CFK-Bauteile bei Schlagbelastung sehr spröde, was zu katastrophalen Schäden und starker Splitterbildung führen kann [3]. Deshalb ist der Einsatz von duroplastischen CFK-Strukturen in sicherheitsrelevanten Komponenten, wie Rotorblättern von Windkraftanlagen und PKW-B-Säulen, kritisch zu betrachten. Aktuelle Hybridisierungskonzepte zielen darauf ab, Materialien mit hoher Steifigkeit, Festigkeit und Duktilität zu vereinen [4]. Bestehende Ansätze kombinieren Carbonfasern (CF) mit Edelstahlfasern (MF) oder Elastomerfasern (EF) in Schichten aus Metallfolien und CFK als Faserverbund-Metall-Laminate (FML), bspw. CARALL [5-8], oder Elastomerfolien und CFK als Faserverbundlaminate, bspw. KRAIBON [9-14]. Metallfolien bieten aufgrund ihrer plastischen Verformbarkeit mit Bruchdehnungen von bis zu 20 % eine höhere Energieabsorption als CFK und Carbon/Aramid-Hybridcomposites [15-17]. Elastomerfolien reduzieren durch ihre elastische Verformbarkeit die gefährliche Splitterbildung unter dynamischer Belastung [9]. Diese Schichtsysteme verbessern das Impact- und Splitterverhalten zwar, bergen jedoch ein hohes Delaminationsrisiko [18]. Darüber hinaus fehlen kostengünstige und nachhaltige Composites mit geeigneten Impact- und Splittereigenschaften, die die Vorteile der Einzelkomponenten voll ausschöpfen und kostengünstig sowie nachhaltig sind.

Zielsetzung

Das Ziel des Forschungsvorhabens war die simulationsgestützte Entwicklung neuartiger Dreikomponenten-Hybridgarne, die auf Mikroebene hybridisierter sind, auf Basis dreier unterschiedlicher Materialkonzepte sowie deren Umsetzung in funktionale Compositestrukturen für nachhaltige Leichtbauanwendungen. Durch die gezielte Kombination duktiler Metallfasern (MF), hochelastischer Elastomerfasern (EF) sowie hochsteifer und hochfester recycelter Carbonfasern (rCF) sollten Verbundwerkstoffe mit skalierbaren mechanischen Eigenschaften entstehen.

Diese entwickelten Hybridgarne bildeten die Grundlage für die maßgeschneiderte Entwicklung von Composites für anwendungsorientierte Leichtbaulösungen mit hohem Energieabsorptionspotenzial und erhöhter Schadensresistenz.

Hybridgarnstrukturen und Composites: Entwicklung und Charakterisierung

Entwicklung und Fertigung von Hybridgarnen mittels Flyerspinntechnologie

Ausgehend von den ausgewählten und charakterisierten Fasermaterialien rCF und EF mit einer mittleren Faserausgangslänge von 80 mm und mit einem definierten Mischungsverhältnis wurden die Fasern mithilfe mechanischer Voröffnungs- und Vormischvorrichtungen aufbereitet. Anschließend wurden die vorgeöffneten und vorgemischten Fasern eine Speziallaborkrempel zugeführt, um Krempelbänder aus rCF und EF zu entwickeln. Die Charakterisierung der Krempelbänder zeigte, dass der Schädigungsgrad der Carbonfasern (CF) zwischen 10 und 25 % lag und die EF keine Fasereinkürzung aufweist.

Zum Schutz der Edelstahlfasern wurde zunächst ein Faserband aus 100 % rCF oder aus rCF und EF mit definierten Mischungsverhältnissen hergestellt. Anschließend wurden aus diesen und 100 % MF-Bändern Sandwichbandstrukturen (rCF/MF-Band oder rCF/EF/MF-Band) hergestellt, die als Ausgangsmaterial für die Strecke dienten. Zur Verbesserung der Gleichmäßigkeit des Faserbandes und zur besseren Durchmischung von rCF, EF und MF in der Faserstruktur wurde das Band mehrfach verstreckt. Die hergestellten Streckenbänder stehen für die weitere Entwicklung von Hybridgarnen zur Verfügung.

Zur Entwicklung von Hybridgarnen wurde der ITM-Spezialflyer hinsichtlich des verzugsstörungsfreien Streckwerks, der Bandzuführelemente und der Maschineneinstellparameter modifiziert. Anschließend wurden experimentelle Untersuchungen durchgeführt. Aus den ermittelten optimalen Einstellungen des ITM-Spezialflyers wurden Hybridgarne mit einer Feinheit von 1500 tex und verschiedenen Garndrehungen von 40-150 T/m hergestellt. Die entwickelten Hybridgarne wurden in Anlehnung an DIN EN ISO 13934-1 hinsichtlich Ungleichmäßigkeit, Garnstruktur und Kraft-Dehnungsverhalten charakterisiert und stehen für die Herstellung von Verbundplatten zur Verfügung.

Fertigung von recycelten carbonfaserverstärkten Verbundplatten

Auf Basis der entwickelten Hybridgarne wurden unidirektionale (UD) Verbundplatten mittels des RTM-Verfahrens (Resin Transfer Molding) hergestellt und charakterisiert. Hierzu wurden die Hybridgarne zunächst unter konstanter Spannung gleichmäßig auf einen Wickelrahmen gewickelt und anschließend mit optimierten Parametern konsolidiert. Als Harzsystem kam das Injektionsharz Hexion RIMH 135 in Kombination mit dem Härter Hexion RIMH 137 zum Einsatz.

Im Rahmen der Verbundcharakterisierung kamen mehrere genormte Prüfverfahren zur Anwendung. Die Probekörper für den Verbundzugversuch wurden in Anlehnung an DIN EN ISO 527-5/A/2 hergestellt und die Zugprüfung erfolgte gemäß DIN EN ISO 527-4. Zur Bestimmung der Biegeeigenschaften faserverstärkter Kunststoffe wurde die Norm DIN EN ISO 14125 herangezogen und die instrumentierte Schlagprüfung erfolgte nach DIN EN ISO 179-2, welche die Charpy-Schlageigenschaften beschreibt. Zur Bewertung der Restdruckfestigkeit nach Schlagbeanspruchung kam das CAI-Verfahren gemäß DIN ISO 18352 zum Einsatz. Ergänzend wurde ein Prüfstand zur optischen Analyse des Splitterverhaltens entwickelt, wobei die Hochgeschwindigkeitsprüfmaschine HTM 5020 von ZwickRoell zum Einsatz kam. Die Durchstoßversuche orientierten sich an der Norm DIN EN ISO 6603-2.

Ergebnisse und Diskussion (Auswahl)

Das in Abb. 1 dargestellte Diagramm zeigt den Zusammenhang zwischen der Verbundbiegefestigkeit und dem Biegemodul bei verschiedenen Garndrehungen eines Faserverbundmaterials mit einem konstanten Faservolumenanteil von 50 Vol.- %. Es wurden sowohl ein Referenzverbund aus CF-Filamentgarnen als auch drei Varianten eines unidirektionalen (UD) Verbunds untersucht, die aus entwickelten rCF/MF-Hybridgarnen bestehen. Diese Hybridgarne setzen sich aus 90 Masse- % recycelten Carbonfasern (rCF) und 10 Masse-% Metallfasern (MF) zusammen. Sie unterscheiden sich ausschließlich in der Garndrehung (40, 80 und 120 T/m). Der Referenzverbund erreicht mit einer Biegefestigkeit von etwa 725 ± 35 MPa und einem Biegemodul von ca. 74 ± 8 GPa bereits ein gutes mechanisches Eigenschaftsprofil. Bemerkenswert ist jedoch, dass die Variante mit moderater Garndrehung (T40) diese Werte übertrifft: Sie erreicht eine Biegefestigkeit von 806 ± 18 MPa und ein Biegemodul von 83 ± 4 GPa und erzielt damit die höchsten Werte innerhalb der untersuchten Proben. Mit zunehmender Garndrehung (T80 und T120) nehmen hingegen die Verbundbiegefestigkeit und das Biegemodul stetig ab. Die verstärkte Helixstruktur führt zu einer weniger effektiven Ausrichtung der Fasern in Längsrichtung. Dadurch wird die tragende Wirkung in Faserrichtung reduziert und die Verbundwirkung unter Biegebelastung geschwächt.

Die Abb. 2 zeigt die Schlagfestigkeit von Verbundwerkstoffen, die auf Basis neu entwickelter Hybridgarne aus recycelten Carbonfasern (rCF) und gehobelten Metallfasern (MF) hergestellt wurden. Dabei wurde die Schlagzähigkeit in Abhängigkeit von der Garndrehung untersucht. Es wurden drei Verbundplatten mit unterschiedlichen Garndrehungen (T40, T80 und T120) analysiert. Die Ergebnisse verdeutlichen, dass die Schlagfestigkeit tendenziell mit steigender Garndrehung (T40 → T120) zunimmt. Bei einer niedrigen Drehung (T40) beträgt die Schlagfestigkeit etwa 90 kJ/m² und bei der höchsten Drehung (T120) eine deutliche Steigerung der Schlagzähigkeit auf etwa 117±17 kJ/m². Dies legt nahe, dass eine höhere Drehung zu einer verbesserten Mikrostruktur und somit zu einer effizienteren Energieaufnahme bei Schlagbelastung führt. Dadurch erhöht sich die Kohäsion zwischen den Fasern, was die Energieaufnahmefähigkeit beim Schlag verbessert. Zudem bewirkt die engere Verspannung der Fasern eine bessere Lastübertragung im Verbund. Eine höhere Garndrehung reduziert auch die Anzahl loser Faserenden, was die strukturelle Integrität steigert. Insgesamt resultiert daraus ein widerstandsfähigeres Material gegenüber schlagartiger Beanspruchung.

Zusammenfassung

Im Rahmen des IGF-Forschungsvorhabens 01IF22916N wurde am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) der TU Dresden eine durchgängige Prozesskette zur industriellen Herstellung von dreikomponentigen Hybridgarnen aus recycelten Carbonfasern (rCF), Metallfasern (MF) und Elastomerfasern (EF) erfolgreich entwickelt und umgesetzt. Die entwickelte Prozesskette umfasst die Faseraufbereitung und Charakterisierung, Krempel- und Verstreckungsprozess zur Bildung eines Faserbandes und die modifizierte Garnbildung im Flyer zur Herstellung der Hybridgarne. Der Eignungsnachweis der Technologie erfolgte durch die Herstellung dreikomponentiger Hybridgarne mit definierten Faservolumengehalten sowie durch die Fertigung eines Demonstrators. Abb. 3 zeigt die vollständige Prozesskette von der Faseraufbereitung bis zur Demonstratorherstellung aus rCF, MF und EF am ITM. Die realisierten Hybridgarne weisen Feinheiten zwischen 1500 tex und 3500 tex auf und konnten erfolgreich zu textilen Halbzeugen weiterverarbeitet werden. Die daraus hergestellten Composites zeigen hervorragende mechanische Eigenschaften: eine maximale Biegefestigkeit von 806 ± 18 MPa sowie ein maximales Biegemodul von 83 ± 4 GPa. Die maximale Schlagzähigkeit liegt bei 117±17 kJ/m². Die Untersuchungsergebnisse zeigen, dass die Garndrehung einen signifikanten Einfluss auf die mechanischen Eigenschaften des Verbundmaterials ausübt. Eine moderate Garndrehung kann positiv auf die Verbundbiegeeigenschaften auswirken, während eine höhere Garndrehung vorteilhaft auf die Verbundschlagfestigkeit auswirken. Insgesamt zeigt sich, dass durch die gezielte Einstellung der Garndrehung das mechanische Verhalten der Hybridverbunde erheblich beeinflusst und optimiert werden kann.

Die neuartigen Hybridgarne eignen sich besonders für die Herstellung kosteneffizienter duroplastischer Hochleistungsverbunde mit komplexer Geometrie. Durch ihre anwendungsbezogene Leistungsfähigkeit und die zugrunde liegende prozessintegrierte Technologie verfügen sie über ein hohes Innovations- und Marktpotenzial – insbesondere in den Bereichen Werkstofftechnik, Leichtbau, Nachhaltigkeit und Ressourceneffizienz. Für kleine und mittlere Unternehmen (KMU) der Textilindustrie eröffnet sich damit die Möglichkeit, innovative Produkte und Technologien für den Faserverbundmarkt zu entwickeln und sich als leistungsfähige Zulieferer für Branchen wie Automobilbau, Maschinenbau, Luftfahrt, Medizintechnik und Sportgeräteindustrie zu positionieren.

Danksagung

Das IGF-Vorhaben 01IF22916N der Forschungsvereinigung Forschungskuratorium Textil e.V. wurde über das DLR im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Wir danken den genannten Institutionen für die Bereitstellung der finanziellen Mittel.

Literaturangaben

- WiseGuyReports. (n.d.). CF & CFRP Market Report. Abgerufen am [29.07.2025], von https://www.wiseguyreports.com/de/reports/cf-cfrp-market

- E. Witten; V. Mathes; M. Sauer; M. Kühnel: Composites-Marktbericht 2023 - Marktentwicklun-gen, Trends, Ausblicke und Herausforderungen. Deutsche Fachverband für Faserverbundkunststoffe/Composites - AVK, 2023

- J. Striewe; C. Reuter; K.-H. Sauerland; T. Tröster: Manufacturing and crashworthiness of fabric-reinforced thermoplastic composites. Thin-Walled Structures 123(2018), S. 501-508. https://doi.org/10.1016/j.tws.2017.11.011

- D. Nestler: Beitrag zum Thema Verbundwerkstoffe - Werkstoffverbunde: Status quo und For-schungsansätze. Chemnitz: Univ.-Verl., 2014. – ISBN 9783944640129

- ZHU, W.; XIAO, H.; WANG, J.; LI, X.: Effect of Different Coupling Agents on Interfacial Properties of Fibre-Reinforced Aluminum Laminates. Materials (Basel, Switzerland) 14(2021)4. https://doi.org/10.3390/ma14041019

- GUPTA, R. K.; MAHATO, A.; BHATTACHARYA, A.: Notch Shape Influence on Damage Evolution of Al/CFRP Laminates Under Tensile Loading: Experimental and Numerical Analysis. Appl Compos Mater (2022). https://doi.org/10.1007/s10443-022-10051-2

- TRZEPIECIŃSKI, T.; NAJM, S. M.; SBAYTI, M.; BELHADJSALAH, H.; SZPUNAR, M.; LEMU, H. G.: New Advances and Future Possibilities in Forming Technology of Hybrid Metal–Polymer Composites Used in Aerospace Applications. J. Compos. Sci. 5(2021)8, S. 217 f. https://doi.org/10.3390/jcs5080217

- PONNARENGAN, H.; KAMARAJ, L.; BALACHANDRAN, S. R.; KATHAR BASHA, S.: Evaluation of me-chanical properties of novel GLARE laminates filled with nanoclay. Polym. Compos. 42(2021)8, S. 4015-4028. https://doi.org/10.1002/pc.26113

- KRAIBON®: https://www.kraiburg-rubber-compounds.com/kraibon (31.07.2025)

- D. Düring; L. Weiß; D. Stefaniak; N. Jordan; C. Hühne: Low-velocity impact response of composi-te laminates with steel and elastomer protective layer. Composite Structures 134(2015), S. 18-26. https://doi.org/10.1016/j.compstruct.2015.08.001

- E. Stelldinger; A. Kühhorn; M. Kober: Experimental evaluation of the low-velocity impact dama-ge resistance of CFRP tubes with integrated rubber layer. Composite Structures 139(2016), S. 30-35. https://doi.org/10.1016/j.compstruct.2015.11.069

- E. Sarlin; M. Apostol; M. Lindroos; V.-T. Kuokkala; J. Vuorinen; T. Lepistö; M. Vippola: Impact properties of novel corrosion resistant hybrid structures. Composite Structures 108(2014), S. 886-893. https://doi.org/10.1016/j.compstruct.2013.10.023

- LI, Z.; ZHANG, J.; JACKSTADT, A.; KÄRGER, L.: Low-velocity impact behavior of hybrid CFRP-elastomer-metal laminates in comparison with conventional fiber-metal laminates. 02638223 287(2022), S. 115340 f. https://doi.org/10.1016/j.compstruct.2022.115340

- FLEISCHER, J. (HRSG.): Intrinsische Hybridverbunde für Leichtbautragstrukturen – Grundlagen der Fertigung, Charakterisierung und Auslegung. Berlin, Heidelberg: Springer Vieweg, 2021. – ISBN 978-3-662-62832-4

- Y. Swolfs; P. De Cuyper; M.G. Callens; I. Verpoest; L. Gorbatikh: Hybridisation of two ductile materials Steel fibre and self-reinforced polypropylene composites. Composites Part A: Applied Science and Manufacturing 100(2017), S. 48-54. https://doi.org/10.1016/j.compositesa.2017.05.001

- H.J. Koslowski: Chemiefaser-Lexikon. Deutscher Fachverlag, 2008. – ISBN 3871508764

- H. Schürmann: Konstruieren mit Faser-Kunststoff-Verbunden. Springer-Verlag GmbH, 2007. – ISBN 3540721894

- N. Montinaro; D. Cerniglia; G. Pitarresi: Evaluation of interlaminar delaminations in titanium-graphite fibre metal laminates by infrared NDT techniques. NDT & E International 98(2018), S. 134-146. https://doi.org/10.1016/j.ndteint.2018.05.004

Kontakt: mahmud.hossain@tu-dresden.de

Technische Universität Dresden

Fakultät Maschinenwesen

Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM)

01062 Dresden