Datengetriebenes Green Shopfloor Management für nachhaltige Produktionssysteme

Vliesstoffe Nachhaltigkeit Kreislaufwirtschaft

Zusammenfassung

Die zunehmenden Anforderungen an nachhaltige Produktionssysteme erfordern eine systematische Integration ökologischer und sozialer Zielgrößen in bestehende Lean-Management-Strukturen. In diesem Beitrag wird ein datenbasiertes Konzept für ein Green Shopfloor Management im Rahmen eines Nachhaltigkeitsdatenmanagementsystems (NDMS) vorgestellt. Das Konzept erweitert das klassische Shopfloor Management um Nachhaltigkeitsziele, -kennzahlen und -entscheidungsprozesse und basiert auf vier Komponenten: einem an der Unternehmensstrategie ausgerichteten Zielsystem, einem darauf aufbauenden Kennzahlensystem auf Basis der Overall Sustainability Equipment Effectiveness (OSEE), standardisierten Shopfloor-Runden zur funktionsübergreifenden Entscheidungsfindung sowie einem digitalen Shopfloorboard zur Visualisierung von Kennzahlen und Maßnahmen. Durch die Verknüpfung von Lean-Prinzipien und Nachhaltigkeitsmanagement wird ein kontinuierlicher Verbesserungsprozess ermöglicht, der ökonomische, ökologische und soziale Dimensionen gleichermaßen berücksichtigt und datenbasiert steuert.

Bericht

Inhaltsverzeichnis

1 Einleitung und Kontext...................................................................... 3

2 Konzept des Green Shopfloor Management................................. 4

3 Datenmodell der OSEE.................................................................... 11

4 Ausblick und Weiterentwicklung................................................... 16

5 Literaturverzeichnis......................................................................... 18

Impressum

Institut für Textiltechnik (ITA) der RWTH Aachen University

52074 Aachen

Otto-Blumenthalstraße 1

Autoren: Florian Pohlmeyer, Thomas Gries

14.10.2025

Die textile Wertschöpfungskette gehört zu den ressourcenintensivsten Industriesektoren weltweit. Sie ist verantwortlich für bis zu 10 % der globalen CO₂-Emissionen, einen Wasserverbrauch von rund 93 Milliarden m³ pro Jahr und erhebliche Mengen textiler Reststoffe. Innerhalb dieses Sektors nimmt die Vliesstoffindustrie eine besondere Rolle ein: Sie ist technologisch hoch entwickelt, vielseitig anwendbar und sowohl in kurzlebigen Konsumgütern als auch in langlebigen technischen Anwendungen vertreten. Gleichzeitig steht sie unter erheblichem Transformationsdruck – geprägt durch volatile Rohstoffmärkte, niedrige Margen, hohe Qualitätsanforderungen und steigende regulatorische Verpflichtungen im Bereich Nachhaltigkeit. Europäische und nationale Strategien wie der Green Deal, der Aktionsplan für die Kreislaufwirtschaft, die EU-Textilstrategie und die Corporate Sustainability Reporting Directive (CSRD) fordern eine tiefgreifende Neuausrichtung industrieller Produktionssysteme. Unternehmen müssen ökologische, ökonomische und soziale Zielgrößen in ihre Entscheidungsprozesse integrieren, Nachhaltigkeitskennzahlen systematisch erfassen und über den gesamten Produktlebenszyklus hinweg kommunizieren. Für viele kleine und mittlere Unternehmen stellt dies eine erhebliche Herausforderung dar: Es fehlen häufig die personellen, finanziellen und digitalen Ressourcen, um Nachhaltigkeitsziele messbar zu machen und operativ zu steuern.

Ein wesentlicher Hebel zur Bewältigung dieser Herausforderungen ist die Verfügbarkeit und Nutzung produktionsnaher Daten. Digitale Technologien ermöglichen es, Informationen zu Energie- und Ressourceneffizienz, Qualität und Prozessleistung in Echtzeit zu erfassen und als Entscheidungsgrundlage bereitzustellen. Entscheidend ist dabei, dass Nachhaltigkeit nicht als zusätzliches Berichtsthema, sondern als integraler Bestandteil des täglichen Shopfloor-Managements verstanden wird. Hier setzt das Konzept des Green Shopfloor Management an: Es verbindet die Prinzipien des Lean Managements – also die Vermeidung von Verschwendung und die kontinuierliche Verbesserung – mit den Zielen nachhaltiger Entwicklung. Im Green Shopfloor Management werden operative Prozesse durch ein datengetriebenes Kennzahlensystem transparent gemacht, das ökologische und soziale Dimensionen in bestehende Leistungskennzahlen integriert. Auf dieser Grundlage lassen sich Abweichungen erkennen, Maßnahmen im Sinne des PDCA-Zyklus ableiten und die Zielerreichung messbar verfolgen. Das Konzept zielt darauf ab, Nachhaltigkeit dort zu verankern, wo sie entsteht – am Ort der Wertschöpfung. [Bar24]

Die Verknüpfung von Nachhaltigkeitsmanagement, Lean-Prinzipien und Datenverfügbarkeit eröffnet neue Potenziale für die industrielle Transformation: Prozesse können energie- und ressourceneffizienter gestaltet, Zielkonflikte zwischen Wirtschaftlichkeit und Umweltverträglichkeit besser adressiert und Verbesserungsmaßnahmen datenbasiert priorisiert werden. Gleichzeitig fördert die Integration von Nachhaltigkeitskennzahlen in das Shopfloor Management eine stärkere Beteiligung der Mitarbeitenden und schafft Transparenz über die ökologischen und sozialen Auswirkungen des eigenen Handelns. Vor diesem Hintergrund verfolgt das Green Shopfloor Management das Ziel, Nachhaltigkeit in den operativen Alltag produzierender Unternehmen zu integrieren und durch datenbasierte Entscheidungsunterstützung einen kontinuierlichen Verbesserungsprozess zu etablieren. Es bildet damit einen zentralen Baustein auf dem Weg zu einer datengetriebenen, ressourceneffizienten und sozial verantwortlichen Produktion – und leistet einen konkreten Beitrag zur Umsetzung der europäischen Nachhaltigkeitsziele in der Industrie.

Das Lean Management steht für das Streben nach verschwendungsfreien und ressourceneffizienten Prozessen in der Produktion und der perfekten Organisation [KR22]. Die Mitarbeitenden eines Produktionssystems werden bei der Entscheidungsfindung durch aufbereitete Informationen und Kennzahlen (engl.: Key Performance Indicator (KPI)) unterstützt. [KR22] Die Kommunikation und die Visualisierung von Kennzahlen sind zentrale Elemente des Shopfloor Management im Lean Management, um die KPIs an den Ort der Wertschöpfung zu bringen und den Wertschöpfungsprozess in den Mittelpunkt zu stellen. Nachhaltigkeit und Lean Management sind eng verknüpft, da bei beiden Themen die Vermeidung von Verschwendung im Fokus steht. [Ber20; Bar24]

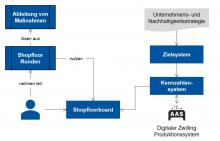

Die elementaren Bestandteile des hier betrachteten Green Shopfloor Management sind das Zielsystem, das Kennzahlensystem, die Shopfloor-Runden und die Definition von Maßnahmen (siehe Abb. 2.1).

Abb. 2.1: Aufbau des Green Shopfloor Management

Zielsystem

Das Zielsystem eines Produktionssystems wird an der langfristigen Vision des Unternehmens und der Unternehmens- und Nachhaltigkeitsstrategie ausgerichtet. Das Zielsystem bildet die Grundlage für das Kennzahlensystem und stellt sicher, dass die entscheidungsbestimmenden Kennzahlen im Produktionssystem auf die Unternehmensziele ausgerichtet sind.

Das Zielsystem ist das Ergebnis eines Zielableitungsprozesses, der einen kaskadierenden Prozess von der Unternehmensvision bis zu den Zielen der operativen Ebene beschreibt (siehe Abb. 2.2) [Ber20]. Der Grad der Zielerreichung kann durch das Kennzahlensystem bestimmt werden. Der Fokus liegt auf den quantifizierbaren Zielen. Beim Aufbau des Zielsystems sind die Grundsätze der VDI-Richtlinien 2870 (Blätter 1-2), 2871 (Blätter 1-2), 2872 (Blätter 1-2) zu beachten [VDI12; VDI13; VDI21; VDI17; VDI19; VDI22].

Abb. 2.2: Ableitung des Zielsystems im NDMS

In dieser Arbeit werden die klassischen Zieldimensionen Qualität, Kosten und Zeit um die Dimension Nachhaltigkeit erweitert. Der Ausgangspunkt für die Integration der Dimension Nachhaltigkeit ist die Nachhaltigkeitsstrategie eines Unternehmens. Aus der Unternehmens- und Nachhaltigkeitsstrategie werden in einem manuellen Zielableitungsprozess messbare, spezifische Ziele abgeleitet. Die Ziele sind auf den Funktionsbereich Produktionssystem bezogen und können zur besseren Vergleichbarkeit auch produktspezifisch sein. Das Ergebnis des Zielableitungsprozesses sind n Jahresziele. Im Prozess ist zu beachten, dass die Anzahl der Ziele überschaubar ist und die Ziele realistisch sind [VDI13]. Die n Ziele werden in einer Datenbank als Tupel aus Kennzahl und Zielwert abgespeichert. Ein Beispiel für das Ziel zur Senkung des Energieverbrauches in einem Produktionssystem ist der Zielwert {Energieverbrauch [kWh/kg]; 1,1}. Der konkrete Aufbau des erforderlichen Datenmodells erfolgt weiter unten in Kapitel 3. Herausforderungen liegen in möglichen Zielkonflikten und einer mangelnden Fokussierung bei zu vielen Zielen [VDI13]. Diesen Herausforderungen wird in der Datenmodellierung begegnet (siehe unten).

Kennzahlensystem

Das Kennzahlensystem dient der Messung der Leistung und Zielerreichung und steht in einem direkten Zusammenhang zum Zielsystem. Die Kennzahlen entsprechen den quantifizierbaren Zielen. [Bar24; Ber20; VDI12] Mit den Leistungskennzahlen muss eine ganzheitliche Bewertung und Überwachung der drei Nachhaltigkeitsdimensionen auf Abruf möglich sein. Außerdem sollte das Kennzahlensystem möglichst in bestehende Prozesse und Systeme integriert werden und auf prozessnahen Daten beruhen. Die Kennzahlen müssen auf einheitlichen Kalkulationsverfahren beruhen und einen Bezug zur Unternehmensstrategie aufweisen.

Das Kennzahlensystem wird aus dem Zielsystem abgeleitet und entspricht einem Datenmodell aus Kennzahlen, deren Beschreibung und deren Berechnungsvorschriften (siehe Abb. 2.3).

Abb. 2.3: Ableitung von Kennzahlen im NDMS

Die European Sustainability Reporting Standards (ESRS) sind das von der EU vorgegebene Rahmenwerk für die Nachhaltigkeitsberichterstattung von Unternehmen. Das Kennzahlensystem sollte sich an diesem Rechtsstandard orientieren, um Vergleichbarkeit zu ermöglichen. Auch beim Kennzahlensystem werden die Vorgaben der VDI-Richtlinien 2870-2872 beachtet. Auf dieser Grundlage sind die folgenden Anforderungen an die Kennzahlen zu beachten [Ber22; Hel21]:

AK.1: Kennzahlen müssen SMART (Spezifisch, Messbar, Attraktiv, Realistisch, Terminiert) formuliert sein.

AK.2: Die Anzahl der Kennzahlen sollte auf 3-5 pro Ebene begrenzt sein.

AK.3: Die Kennzahlen sollten durch die Mitarbeitenden beeinflussbar sein.

AK.4: Die Kennzahlen müssen repräsentativ, aussagekräftig, reversibel und zielorientiert sein.

AK.5: Die Kennzahlen müssen wirtschaftlich ermittelbar sein.

Eine technische Lösung, die die Anforderungen erfüllt ist das Kennzahlensystem der Overall Sustainability Equipment Effectiveness (OSEE) [MA24]. Die Overall Equipment Effectiveness (OEE) ist ein weitverbreitetes Kennzahlensystem, in das die OSEE Nachhaltigkeitsdimensionen integriert. Die Stärke der Lösung liegt im operativen Fokus des Kennzahlensystems und Nachhaltigkeitsdimensionen auf taktischer oder strategischer Ebene werden bewusst ausgeklammert. Die Kennzahlen sind also durch die Mitarbeitenden des Produktionssystems beeinflussbar. Das Kennzahlensystem umfasst 3 Hauptkennzahlen (Ökonomische, Ökologische und Soziale Nachhaltigkeit), die eine beliebige Anzahl von Indikatoren aggregieren.

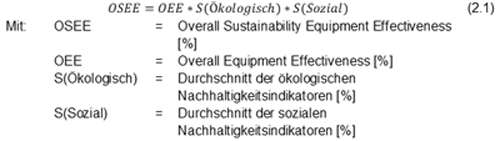

Die Berechnung der OSEE erfolgt gemäß Gleichung 2.1 als Produkt aus der Ökonomischen Dimension (OEE), der Ökologischen Dimension und der Sozialen Dimension.

Gleichung 2.1

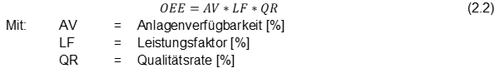

Die Berechnung der OEE erfolgt gemäß Gleichung 2.2 und ist das Produkt aus der Anlagenverfügbarkeit, dem Leistungsfaktor und der Qualitätsrate.

Gleichung 2.2

Neben dem Datenmodell des Kennzahlensystems ist ein Datenverarbeitungsdienst zur Berechnung der Kennzahlen bzw. zur Datenverarbeitung erforderlich. Der Dienst implementiert die Berechnungsvorschriften der Kennzahlen und greift auf verschiedene Datenquellen zu. Die Daten werden aus den Datenquellen importiert, harmonisiert und für die Kennzahlberechnung vorbereitet. Abschließend erfolgt die Berechnung der jeweiligen Kennzahlen. Die Kennzahlen werden wiederum in einer für Zeitreihen geeigneten Datenbank gespeichert. Die berechneten Kennzahlen liegen in Tupeln des Formates {Bezeichnung, Wert} vor. Das Konzept der OSEE sieht vor, dass die Kennzahlen einer Relation des IST-Zustandes im Vergleich zum Zielzustand in % entsprechen.

Die wesentliche Herausforderung im Bereich des Kennzahlensystems liegt in der Anzahl der Kennzahlen, die durch die Komplexität der Nachhaltigkeitsdimensionen zu hoch sein kann. Dieser Herausforderung wird hier durch die Aggregation der Kennzahlen durch die OSEE begegnet.

Shopfloor-Runden

Die Shopfloor-Runden sind der Kern des Shopfloor-Managements und dienen der Führung am Ort der Wertschöpfung und einem schnellen und zielgerichteten Informationsfluss. Unter den Shopfloor-Runden sind regelmäßige standardisierte und kurzzyklische Besprechungen mit funktionsübergreifenden Teilnehmern zu verstehen. [Ber20] Die Basis für die Besprechungen bildet das Kennzahlensystem. In den Besprechungen werden die Kennzahlen besprochen und bei Abweichungen Maßnahmen beschlossen. Die Leistungskennzahlen müssen in die Entscheidungsprozesse der jeweiligen Entscheidungsträger integriert werden und dabei abteilungsübergreifende Zielkonflikte berücksichtigen.

In den Shopfloor-Runden sollten in diesem Fall funktionsübergreifend mindestens die Produktentwicklung, der Einkauf und die Materialwirtschaft, die Produktion und der Vertrieb teilnehmen (siehe Abb. 2.4). In den Shopfloor-Runden finden zur Kennzahlvisualisierung Shopfloorboards Anwendung, die nachfolgend für den Anwendungsfall ausgelegt werden.

Abb. 2.4: Umfang der Shopfloor-Runden

Der Umfang und die Durchführung der Shopfloor-Runden weicht durch die Integration der Nachhaltigkeitskennzahlen nicht von den üblichen Standards ab. Das Vorgehen nach VDI-Richtlinie 2871-2 bedarf keiner weiteren Anpassung [VDI21]. Außerdem sind die Shopfloor-Runden ein Prozess, der keiner weiteren softwaretechnischen Auslegung bedarf.

Definition von Maßnahmen

Ein Teil der Shopfloor-Runden ist die Definition von Maßnahmen bei Problemen oder Abweichungen. Die Definition, Umsetzung und Überwachung der Maßnahmen dienen der schnellen Problemlösung und Zielerreichung. Dieser Prozess dient der Umsetzung eines nachhaltigen und kontinuierlichen Verbesserungsprozesses unter Berücksichtigung der Nachhaltigkeitsdimensionen. Das System trägt zu einem dauerhaften Verbesserungsprogramm bei.

Die Definition von Maßnahmen setzt eine Abweichungserkennung voraus und orientiert sich am PDCA-Zyklus (siehe Abb. 2.5). Die Abweichungserkennung basiert auf den Kennzahlen und Zielwerten. Weichen die Kennzahlen von den jeweiligen Zielwerten ab, werden im PDCA-Zyklus Maßnahmen abgeleitet. Im Sinne des Nachhaltigkeitsmanagements ist keine weitere Anpassung des Prozesses erforderlich, weil die Nachhaltigkeitsdimensionen über das Kennzahlensystem Berücksichtigung finden. Die Umsetzung orientiert sich an den Methoden PDCA und Shopfloor-Management der VDI-Richtlinien VDI 2870 Blatt 2 und VDI-MT 2871 Blatt 2. [VDI13; VDI21]

Abb. 2.5: Definition, Umsetzung und Bewertung von Verbesserungsmaßnahmen

Shopfloorboard

Das Shopfloorboard dient der Visualisierung und Transparenz des aktuellen Prozessstatus am Ort der Wertschöpfung und ist das zentrale Kommunikationsinstrument in den Shopfloor-Runden. Mit dem Board soll es möglich sein, den Status eines Produktionssystems auf einen Blick zu erfassen. [VDI19; VDI22; VDI21; CEL19]

Das Shopfloorboard muss in dieser Arbeit auf eine Überwachung der drei Nachhaltigkeitsdimensionen im Produktionssystem angepasst werden und stützt sich dabei auf das Kennzahlensystem. Das Board ist das Kommunikationsmittel, um die Leistungskennzahlen in die Entscheidungsprozesse einfließen zu lassen. Das Shopfloorboard muss die Nachhaltigkeitsdaten verständlich, übersichtlich und eindeutig auslegbar als Entscheidungsgrundlage bereitstellen. Dazu kommen aussagekräftige Dashboards zum Einsatz, die eine gleichzeitige Überwachung mehrerer Zielgrößen ermöglichen. Die Visualisierung muss durch eine schnell interpretierbare Form die wahrgenommene Komplexität reduzieren.

Das Shopfloorboard visualisiert die Kennzahlen und die Maßnahmen. Das Board wird in den täglichen Shopfloor-Runden zur Visualisierung von Informationen genutzt. Die Übersicht ist in Abb. 2.6 dargestellt.

Abb. 2.6: Übersicht über das Shopfloorboard

In der VDI-Richtlinie VDI-MT 2871 Blatt 2 sind Vorgaben für die Gestaltung von Shopfloorboards enthalten [VDI21]. Die Boards müssen den aktuellen Status eines Produktionssystems zeigen und sollten nicht überentwickelt sein. Wichtig ist außerdem, dass die Boards unternehmensindividuell von den Nutzenden selbst entwickelt werden sollten. Die VDI-Richtlinie VDI 2870 Blatt 1 zeigt ein Beispiel [VDI12].

Für das Shopfloorboard ist ein Datenverarbeitungsdienst zur Visualisierung von Daten erforderlich. Der Dienst implementiert grafische Benutzeroberflächen und greift auf verschiedene Datenquellen zu. Die Daten werden aus den Datenquellen importiert und in verschiedenen Diagrammtypen dargestellt. Die spezifische Auslegung des Dienstes wird hier nicht weiter detailliert, weil unternehmensindividuelle Anforderungen berücksichtigt werden sollten. Allerdings ist in Abb. 2.7 ein beispielhafter Aufbau eines Shopfloorboardes dargestellt.

Abb. 2.7: Visualisierung von Kennzahlen und Maßnahmen im Shopfloorboard in Anlehnung an [VDI12]

Das Datenmodell für das Kennzahlensystem dient der einheitlichen Interpretation der Daten und ermöglicht semantische Interoperabilität. Im Datenmodell für das Kennzahlensystem müssen die drei Nachhaltigkeitsdimensionen ganzheitlich abgebildet sein. Außerdem gelten die bereits im Kennzahlensystem festgelegten Spezifikationen. Die Grundlage des Datenmodells bilden das Kennzahlensystem OSEE und die in den Nachhaltigkeitsstrategien der Vliesstoffunternehmen verankerten Nachhaltigkeitsziele.

Das Datenmodell basiert auf der Grundstruktur der Overall Sustainable Equipment Effectiveness (OSEE), welche die Dimensionen Ökonomie, Ökologie und Soziales systematisch integriert. Zentrales Element ist die Kennzahl OSEE, die sich aus der OEE (Gesamtanlageneffektivität) sowie aggregierten ökologischen S(Ökologisch) und sozialen S(Sozial) Indikatoren zusammensetzt (siehe Abb. 3.1). Die inhaltliche Ausgestaltung dieser Indikatoren erfolgt auf Basis einer systematischen Analyse der Nachhaltigkeitsstrategien von Unternehmen der Vliesstoffindustrie. Zur Sicherstellung von Interoperabilität und Vergleichbarkeit werden im Datenmodell Daten und Metadaten modelliert.

Abb. 3.1: Datenmodell für das Kennzahlensystem

Für das Erstellen von Datenmodellen sollten existierende Standards genutzt werden. Das Konzept der OSEE ist in [MA24] definiert. Ein einheitliches Datenmodell der OSEE oder der OEE für die Vliesstoffindustrie ist bislang nicht bekannt. Allerdings sind verschiedene Standards für die Nachhaltigkeitsfaktoren und die OEE für das Vokabular und die Ontologie des Datenmodells zu berücksichtigen. Auf bestehende Normen und Standards für die Nachhaltigkeitsfaktoren wird im weiteren Verlauf bei der Definition einzelner Kennzahlen eingegangen. Für die OEE existieren bestehende Modelle, die in dieser Arbeit nicht weiterentwickelt werden. Die ISO 22400-Reihe bietet einen Rahmen, um KPIs im Manufacturing Operations Management (MOM) standardisiert zu definieren und zu bewerten. ISO 22400-1 beschreibt die grundlegenden KPI-Konzepte [ISO14], während ISO 22400-2 konkrete Kennzahlenformeln (z. B. OEE, Verfügbarkeit, Qualitätsraten) sowie deren zugehörige Zeit- und Datenmodelle definiert [ISO14]. Der Standard ist auch als XML-Implementierung verfügbar [Dol16]. Eine Ergänzung zur ISO 22400 stellt die VDI 3423 dar, die zentrale Zeitarten (z. B. Nutzungszeit, Ausfallzeiten) und Berechnungsgrundlagen für die technische Verfügbarkeit bereitstellt [VDI11]. Diese bilden die zeitlogische Basis für OEE-Kennzahlen und lassen sich konsistent mit den Strukturvorgaben der ISO 22400 kombinieren. Die Normenreihe IEC 62264 (ISA-95) bietet eine konsistente Grundlage für die Modellierung der OEE-Komponente innerhalb des OSEE-Datenmodells [DIN14; DIN14; DIN17]. Sie definiert hierfür eine einheitliche Systemhierarchie, standardisierte Objekt- und Attributstrukturen sowie zugehörige Aktivitätsmodelle für Planung, Ausführung und Analyse. Dadurch lassen sich OEE-relevante Daten verorten, strukturiert erfassen und interoperabel in bestehende Produktions- und IT-Systeme integrieren. Für die technische Implementierung bietet die Verwaltungsschale (AAS) nach IEC 63278 eine standardisierte Struktur zur semantischen Beschreibung von Assets (hier das Produktionssystem) und Kennzahlen [IEC23]. Die konkrete Nutzung der AAS zur Modellierung der OSEE-Kennzahlen wird im folgenden Abschnitt zu den Entwurfsentscheidungen erläutert.

Die technische Modellierung des Kennzahlensystems erfolgt in vier Schritten:

- Ableitung der Faktoren von S(Ökologisch) und S(Sozial) auf der Basis von Nachhaltigkeitsstrategien aus der Vliesstoffindustrie.

- Semantisch eindeutige Beschreibung der Faktoren durch eine Zuordnung zu existierenden Standards und Normen.

- Zusammenführung der Faktoren und der OEE im erweiterten OSEE-Modell.

- Modellierung des Kennzahlensystems in der Verwaltungsschale.

Die Grundlage für die Ableitung der einzelnen Faktoren bildet eine systematische Analyse von Nachhaltigkeitsberichten und -strategien von 23 Unternehmen, die Vliesstoffe produzieren, und die Nachhaltigkeitsstrategie der Edana. Die Grundgesamtheit sind die 73 Mitgliedsunternehmen der Edana in der Kategorie „Nonwoven“ (Stand: Januar 2025). Nicht alle dieser Unternehmen veröffentlichen Informationen über Nachhaltigkeitsstrategien und -ziele. Zur Erhöhung der Vergleichbarkeit werden jeweils spezifische Werte verwendet. Sämtliche Werte werden auf die produzierte Menge von Vliesstoff in m² bezogen. Die 20 Indikatoren für den Faktor S(Ökologisch) sind in Tab. 3.1 aufgelistet und jeweils Standards und Normen zur semantischen Beschreibung zugeordnet.

Tab. 3.1: Indikatoren für den Faktor S(Ökologisch)

Die 3 Faktoren für den Faktor S(Sozial) sind in Tab. 3.2 aufgelistet und jeweils Standards und Normen zur semantischen Beschreibung zugeordnet.

Tab. 3.2: Indikatoren für den Faktor S(Sozial)

Für eine Vergleichbarkeit der Faktoren müssen sie nachfolgend normiert werden. Im Kontext der OSEE werden die Faktoren auf einen Wertebereich von 0 bis 100 % normiert, wobei 100 % gleichbedeutend mit einer vollständigen Zielerreichung ist. Für sämtliche Indikatoren sind Zielwerte zu definieren (siehe Auslegung des Zielsystems). Für die Berechnung der normierten Faktoren gilt dann:

Berechnung 3.1

Die resultierenden normierten Faktoren werden in ein Datenmodell integriert, das auf der bestehenden OEE-Struktur basiert. Die OEE-Komponente (Verfügbarkeit, Leistung, Qualität) wird nicht neu entwickelt, sondern auf Basis etablierter Standards (z. B. ISO 22400, VDI 3423) übernommen. Die S(Ökologisch)- und S(Sozial)-Indikatoren werden ergänzend als gewichtete Teilkennzahlen eingebunden und in einem gemeinsamen semantischen Modell mit den OEE-Daten verknüpft.

Zur semantischen und strukturellen Abbildung der Kennzahlen wird die Verwaltungsschale (Asset Administration Shell, AAS) gemäß IEC 63278 genutzt. Die relevanten KPI-Daten werden in einem eigenen Teilmodell „OSEE“ modelliert, da ein entsprechendes Teilmodell noch nicht als Template veröffentlicht ist. Bei der Modellierung von Teilmodellen der Verwaltungsschale sind die Grundsätze aus der Spezifikation der Verwaltungsschale zu beachten [Ind24; BDE+21]. Der Grundsatz der Modularisierung besagt, dass komplexe Informationen nicht monolithisch, sondern in fachlich und funktional abgegrenzten Modulen strukturiert werden sollen. Dementsprechend wird das Datenmodell der OSEE in SubmodelElementCollections (SEC) strukturiert (siehe Abb. 3.2).

Abb. 3.2: Modularisierung im Teilmodell für das Kennzahlensystem OSEE

Die SECs der Faktoren enthalten jeweils 3 Properties:

- actualValue: IST-Wert des Indikators

- targetValue: Zielwert des Indikators

- normalizedValue: Normierter Faktor

Die Beschreibungen der Faktoren sind über das Attribut description integriert, um Zweck und Inhalt der Faktoren für menschliche Nutzer zu erläutern. Die Zuordnung der Standards und Normen als semantische Beschreibungen der Faktoren erfolgt über das Attribut semanticId der Teilmodellelemente. Die semanticId ist ein Verweis auf den inhaltlichen Bedeutungsgehalt eines Elements [Ind24]. Die semanticIds sind vom Typ ExternalReference. Die GLOBAL_REFERENCEs verweisen über einen Link auf die zugrundeliegenden Normen oder Standards. Zusätzlich werden zwei fachliche Qualifier für die Teilmodellelemente eingesetzt, um die Kennzahlen zu spezifizieren. Die physikalische Einheit der Elemente wird durch Qualifier der Art VALUE_QUALIFIER und dem type „unit“ eindeutig zugeordnet. Die Optimierungsrichtung einer Kennzahl wird durch Qualifier der Art CONCEPT_QUALIFIER und dem type „optimizationDirection“ eindeutig zugeordnet. Damit sind sowohl die Einheiten als auch die Optimierungsrichtung für Applikationen maschinenlesbar.

Abb. 3.3: Ansicht des OSEE-Teilmodells im AASX Package Explorer

Die in dieser Arbeit vorgestellte Konzeption eines datengetriebenen Green Shopfloor Managements stellt einen ersten Ansatz dar, um Nachhaltigkeitsziele systematisch in die operative Produktionssteuerung zu integrieren. Durch die Verbindung der Lean-Prinzipien mit einem Nachhaltigkeitsdatenmanagementsystem (NDMS) konnte gezeigt werden, dass ökologische und soziale Leistungsdimensionen mess- und steuerbar in bestehende Prozesse eingebettet werden können. Dennoch ergeben sich aus der praktischen Umsetzung und den konzeptionellen Grenzen des Ansatzes mehrere Entwicklungsfelder.

(1) Erweiterung des Datenmodells und Integration weiterer Datenquellen.

Das entwickelte Datenmodell der Overall Sustainability Equipment Effectiveness (OSEE) bildet den gegenwärtigen Stand der Integration von ökonomischen, ökologischen und sozialen Indikatoren ab. Für eine ganzheitliche Betrachtung zukünftiger Produktionssysteme ist eine Erweiterung um zusätzliche Dimensionen, wie z. B. Lieferkettentransparenz, Materialkreisläufe und Produktlebenszyklen, erforderlich. Eine Verknüpfung mit externen Datenquellen – etwa über den Digitalen Produktpass (DPP) – ermöglicht eine Bewertung jenseits der Fabrikgrenzen und unterstützt die Systemtransparenz entlang der gesamten Wertschöpfungskette.

(2) Automatisierung und Echtzeitfähigkeit der Datenerfassung.

Aktuell beruhen viele Nachhaltigkeitskennzahlen noch auf periodischen Datenerhebungen. Zukünftige Entwicklungen sollten auf eine stärkere Automatisierung und Echtzeitintegration abzielen, um Abweichungen unmittelbar zu erkennen und dynamische Steuerungsmechanismen zu ermöglichen. Hierfür sind Schnittstellen zu Produktions- und Energiemanagementsystemen (z. B. MES, EMS) zu standardisieren und um semantische Datenmodelle zu erweitern.

(3) Integration von Entscheidungsunterstützung und KI-basierten Analysen.

Eine Weiterentwicklung des Green Shopfloor Management liegt in der Nutzung datenanalytischer Verfahren zur Entscheidungsunterstützung. Methoden der künstlichen Intelligenz können Muster in großen Datenmengen erkennen und Optimierungspotenziale in Bezug auf Energieeffizienz, Ressourcennutzung und soziale Faktoren automatisiert identifizieren. Die OSEE kann dabei als Zielgröße für lernende Systeme dienen.

(4) Sozio-technische Implementierung und Organisationsentwicklung.

Die technische Umsetzung muss durch ein angepasstes Change Management flankiert werden. Zukünftige Arbeiten sollten die sozialen Aspekte der Systemeinführung stärker berücksichtigen – insbesondere Schulung, Motivation und Akzeptanz der Mitarbeitenden. Nachhaltigkeit am Shopfloor kann nur gelingen, wenn technologische Innovationen mit einer partizipativen Organisationskultur verbunden werden.

(5) Validierung und Standardisierung.

Eine umfassende Validierung des Konzepts in weiteren industriellen Umgebungen, insbesondere außerhalb der Vliesstoffindustrie, ist erforderlich, um die Übertragbarkeit zu prüfen. Parallel dazu sollte die formale Standardisierung der OSEE und ihrer semantischen Beschreibung in der Verwaltungsschale (AAS) vorangetrieben werden, um eine breite industrielle Anwendung zu ermöglichen.

(6) Verknüpfung mit europäischen Datenräumen.

Langfristig bietet die Anbindung an entstehende industrielle Datenräume wie Catena-X oder Manufacturing-X die Möglichkeit, Nachhaltigkeitsdaten sicher und souverän zwischen Unternehmen auszutauschen. Damit kann das Green Shopfloor Management zu einem operativen Knotenpunkt für Nachhaltigkeitsdaten im Produktionsnetzwerk werden.

[Ber20] Bertagnolli, F.:

Lean Management. Wiesbaden: Springer Fachmedien Wiesbaden, 2020

[Ber22] Bertagnolli, F.:

Lean Management. Wiesbaden: Springer Fachmedien Wiesbaden, 2022

[Hel21] Helmold, M.:

Kaizen, Lean Management und Digitalisierung. Wiesbaden, Heidelberg: Springer Gabler, 2021

[VDI13] Richtlinie VDI 2870 Blatt 2 00.02.2013Ganzheitliche Produktionssysteme - Methodenkatalog.

[VDI17] Richtlinie VDI 2871 Blatt 1 00.01.2017Ganzheitliche Produktionssysteme - Führung.

Kontakt: Florian.Pohlmeyer@ita.rwth-aachen.de

Institut für Textiltechnik (ITA) der RWTH Aachen University

52074 Aachen

Otto-Blumenthalstraße 1

More entries from ITA Institut für Textiltechnik der RWTH Aachen University

![Abb. 2.7: Visualisierung von Kennzahlen und Maßnahmen im Shopfloorboard in Anlehnung an [VDI12]](/sites/default/files/styles/thumbnail/public/2025-10/abbildung2-7.jpg?itok=JWaEeAmT)