Reduktion der Umwelt- und Gesundheitsauswirkungen des weltweiten Handels mit Second-Hand-Kleidung

Der Aufschwung von Fast-Fashion, der durch einen raschen Kollektionswechsel gekennzeichnet ist, hat in den letzten vier Jahrzehnten zu einer Versiebenfachung des weltweiten Handels mit gebrauchter Kleidung geführt. Mehr als 80 % aller gekauften Kleidungsstücke weltweit (62 % in der EU) werden als Hausmüll entsorgt, der verbrannt oder deponiert wird, was eine massive Verschwendung von Ressourcen darstellt und schwerwiegende Auswirkungen auf Umwelt und Gesundheit hat.

Ein kürzlich von der UNECE und der Wirtschaftskommission der Vereinten Nationen für Lateinamerika und die Karibik (ECLAC) veröffentlichter Bericht präsentiert eine eingehende Analyse des Handels mit Altkleidern zwischen Europa und Chile und gibt der Industrie sowie den Export- und Importländern politische Empfehlungen, um die Lage zu verbessern.

Nach Angaben von UN Comtrade waren im Jahr 2021 die Europäische Union (30 %), China (16 %) und die Vereinigten Staaten (15 %) die führenden Exporteure von Altkleidern, während Asien (28 %, vor allem Pakistan), Afrika (19 %, insbesondere Ghana und Kenia) und Lateinamerika (16 %, vor allem Chile und Guatemala) die führenden Importeure waren.

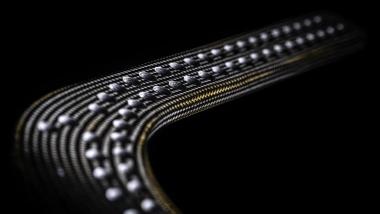

Erleichtert wurde dies durch das Aufkommen kostengünstiger Kunstfasern und die Liberalisierung des Handels, die die Verlagerung der Produktion in Länder mit niedrigen Löhnen ermöglichte. Ein großer Teil der Kleidung wird aus schwer zu trennenden Mischfasern hergestellt, so dass es vor allem in den Industrieländern kaum Möglichkeiten zur wirtschaftlichen Wiederverwendung und zum Recycling gibt.

„Wann ist es normal geworden, Kleidung wegzuwerfen?“, fragt Lily Cole, Klimaaktivistin und Beraterin der UNECE. „Während die Welt, vor allem der globale Norden, unaufhörlich Mode produziert und konsumiert, sind eine Handvoll Länder, vor allem im globalen Süden, zu Friedhöfen für die ungeliebte Kleidung der Welt geworden. Bei meinem Besuch in der Atacama-Wüste wurde ich auf die Textilberge und die sich verändernden kulturellen, wirtschaftlichen und politischen Landschaften aufmerksam, die sie hervorgebracht haben. Das Bewusstsein der Verbraucher ist sehr hilfreich, doch letztlich brauchen wir politische Maßnahmen, um systemische Trends einzudämmen, weshalb dieser Bericht und seine Empfehlungen so wichtig sind.“

Europa: Sortier- und Recyclingkapazitäten hinken hinterher

In Europa werden nur 15-20 % der entsorgten Textilien gesammelt, in der Regel über Container, Haussammlungen und Spenden. Etwa die Hälfte der gesammelten Textilien wird downgecycelt und z. B. als Isoliermaterial, Füllmaterial und industrielle Einwegtücher verwendet. Nur 1 % wird zu höherwertigen Produkten wie neuer Kleidung recycelt, während der Rest in Entwicklungsländer exportiert wird.

Von den 55 Prozent der gesammelten Kleidungsstücke, die wiederverwendbar sind, haben nur 5 Prozent einen Wert auf den Secondhand-Märkten in der EU, während 50 Prozent einen Wert auf den Exportmärkten haben.

So hat die Europäische Union ihre Altkleiderexporte in den letzten zwei Jahrzehnten verdreifacht, von 550.000 auf 1,7 Millionen Tonnen. Auf Europa, einschließlich des Vereinigten Königreichs, entfällt inzwischen mehr als ein Drittel der weltweiten Altkleiderexporte, und dieser Anteil könnte weiter steigen, da die Sammelquoten voraussichtlich steigen werden.

Ein designorientierter Ansatz der Kreislaufwirtschaft für Kleidung steckt noch in den Kinderschuhen. Der EU-Aktionsplan für die Kreislaufwirtschaft (CEAP) wurde 2020 verabschiedet, die EU-Strategie für nachhaltige und zirkuläre Textilien 2022 und die EU-Ökodesign-Verordnung für nachhaltige Produkte 2023. Diese Maßnahmen müssen jedoch noch Früchte in Form von groß angelegten vorgelagerten Lösungen für die Probleme mit Textilabfällen tragen.

„Der Weltmarkt für Altkleider wächst ständig, und mit ihm auch seine negativen Auswirkungen. Die Textilindustrie trägt eine große Verantwortung für die Einführung nachhaltigerer Praktiken, und Exporteure und Importeure müssen entsprechende politische Entscheidungen treffen, um Rückverfolgbarkeit, Kreislaufwirtschaft und Nachhaltigkeit zu fördern.

Die politischen Empfehlungen und Normen von UN/CEFACT werden diesen Übergang unterstützen. Und natürlich müssen wir alle als Verbraucher eine Rolle spielen, um nachhaltige Entscheidungen zu treffen“, betonte UNECE Executive Secretary Tatiana Molcean.

Der Fall Chile: Berge von Altkleidern, die man vom Mond aus erkennen kann

Die meisten lateinamerikanischen Länder (darunter Argentinien, Brasilien, Kolumbien, Mexiko und Peru) haben Einfuhrverbote für Kleidung erlassen, um ihre nationale Textil- und Modeindustrie zu schützen und die Bedrohung durch Bekleidungsdeponien zu vermeiden.

Im Gegensatz dazu erhebt Chile keine Zölle und wendet keine mengenmäßigen Einfuhrbeschränkungen an, sondern verlangt lediglich, dass die Sendungen desinfiziert werden (durch Begasung). Chile ist damit zu einem der zehn größten Importeure der Welt und zum Spitzenreiter in Lateinamerika aufgestiegen und hat im Jahr 2021 126.000 Tonnen Textilien eingeführt. 40 % davon gelangen über den nördlichen Hafen von Iquique in das Land, wo sie manuell, hauptsächlich von Frauen, sortiert und in erste, zweite und dritte Qualität unterteilt werden.

75 % aller importierten Altkleider wurden als nicht wiederverwendbar eingestuft. 30.000 Tonnen davon bedecken heute 30 Hektar der Atacama-Wüste, verursachen Umweltverschmutzung und gefährden die Gesundheit der dortigen Bevölkerung. Gleichzeitig bietet der Handel mit Altkleidern auch Arbeitsplätze und formelle und informelle Einkommen für die einheimische und die zugewanderte Bevölkerung in den etablierten Geschäften und auf den Freiluftmärkten im ganzen Land, was bei der Neufestlegung der öffentlichen Politik berücksichtigt werden muss.

„Um die ökologischen und sozialen Probleme des Handels mit gebrauchten Textilien anzugehen, müssen die EU und Chile zusammenarbeiten, um solide rechtliche Rahmenbedingungen zu schaffen. Eine Partnerschaft zwischen der Europäischen Union und Chile könnte wegweisend sein für innovative Ansätze zur Regulierung und Verringerung der Auswirkungen des Handels mit gebrauchten Textilien, u. a. durch die Festlegung globaler Standards für den Handel mit gebrauchten Textilien, wobei der Schwerpunkt auf Nachhaltigkeit und sozialer Verantwortung liegt“. betont der Generalsekretär der UNECLAC, José Manuel Salazar-Xirinachs.

Vielfältige Empfehlungen

Der Bericht enthält eine Reihe von Empfehlungen an die Textilindustrie, Exporteure und Importeure.

An die Ausfuhrländer

- Die Kreislaufwirtschaft in den Mittelpunkt des Bekleidungsdesigns stellen, mit verbindlichen Vorgaben für die Faserzusammensetzung, die Qualität, Haltbarkeit, Reparierbarkeit und Recyclingfähigkeit verbessern

- Einführung eines Systems der erweiterten Herstellerverantwortung (EPR), das die Hersteller für die von ihnen hergestellten Produkte verantwortlich macht

- Entwicklung weiterer Sortier- und Recyclinganlagen durch finanzielle Anreize

- Entwicklung von EU-Mindestkriterien für die Ausfuhr von Altkleidern durch die Verwendung von digitalen Produktpässen (DPP)

- Durchführung von Sensibilisierungskampagnen, um die Verbraucher zu ermutigen, ihre Kleidung bewusster auszuwählen

Für die Einfuhrländer – das Beispiel Chile

- Verbesserung der Zollverfahren und Verwaltungsmaßnahmen im Hafen von Iquique, um die digitale Rückverfolgbarkeit der Altkleider- und Textilströme auf der Grundlage des UN/CEFACT-Rückverfolgbarkeitsstandards zu gewährleisten

- Einführung einer Strategie für die Kreislaufwirtschaft im Textilbereich

- Bildung öffentlich-privater Allianzen für Recyclingprojekte durch Steuererweiterungsprogramme und Fonds zur Förderung von Unternehmertum, Innovation und Schaffung von Arbeitsplätzen für benachteiligte Gruppen, insbesondere in der Region Tarapacá

- Verbesserung des Rechtsrahmens für die Abfallwirtschaft

- Umsetzung eines regionalen Plans zur Kontrolle fester Abfälle, der Inspektionen von Mülldeponien, Clean Points und Deponien vorsieht, um die Durchsetzungskapazität der regionalen Gesundheitsbehörden zu erhöhen

- Beschleunigung der Verabschiedung des chilenischen Gesetzentwurfs über die Umweltqualität von Böden.

Der Bericht empfiehlt außerdem, internationale Handelsabkommen wie das Interims-Handelsabkommen zwischen der EU und Chile aus dem Jahr 2023, das ein Kapitel über Handel und nachhaltige Entwicklung enthält, zu ändern, um die bilaterale Zusammenarbeit zu intensivieren, und es als Vorlage für weitere bilaterale Handelsabkommen zwischen der EU und anderen Ländern zu nutzen.

United Nations Economic Commission for Europe

(Wirtschaftskommission der Vereinten Nationen für Europa)

Übersetzung: Textination