Echtzeitfähiges Monitoring-System für textile Membranen

Gewebe Sensorik Technische Textilien Smart Textiles Tests

Zusammenfassung

Im IGF‑Projekt 01IF22600N wurde am ITM der TU Dresden ein echtzeitfähiges, fasersensorbasiertes Monitoring‑System für textile Membranen entwickelt. Textile Membranstrukturen werden in zahlreichen technischen Anwendungen eingesetzt, jedoch fehlen bislang Methoden zur kontinuierlichen, vollflächigen Zustandsüberwachung. Das Projektziel bestand darin, ein integriertes Sensorsystem zu realisieren, das den globalen Spannungszustand der Membran erfasst und so Hinweise auf Überlastungen und Schädigungen liefert. Hierzu wurden geeignete fadenförmige Sensormaterialien identifiziert, Sensorstrukturen mittels Stick- und Webverfahren in die Membran integriert und robuste Kontaktierungs- und Beschichtungsstrategien entwickelt. Auf Basis experimenteller Daten und FEM‑Simulationen entstand ein KI‑basiertes Regressionsmodell, das Lastpositionen in Echtzeit mit ±3 mm Genauigkeit und Lastbeträge mit ±0,6 N bestimmt und daraus den vollflächigen Spannungszustand ableitet. Die Ergebnisse zeigen, dass die mechanische Leistungsfähigkeit der Membran trotz Sensorintegration weitgehend erhalten bleibt und textile Strukturen wirksam zu intelligenten, selbstüberwachenden Tragwerken erweitert werden können.

Bericht

Einleitung

Textile Membranstrukturen haben sich als leichte, flexible und zugleich leistungsfähige Bauelemente in zahlreichen technischen Anwendungen etabliert, etwa in architektonischen Dach- und Fassadensystemen, in mobilen und stationären Schutzbauten oder im maritimen Umfeld. Ihre Tragfähigkeit und Dauerfestigkeit hängen jedoch entscheidend von statisch und dynamisch herrschenden Beanspruchungen ab, da lokale Überlastungen und unerkannte Schädigungen im Extremfall zu plötzlichen Strukturversagen führen können. In der Praxis basieren Inspektionen bislang überwiegend auf visuellen Kontrollen und punktuellen Messungen, die weder eine kontinuierliche Zustandsbeobachtung noch eine flächendeckende Bewertung des Membranverhaltens erlauben und daher nur eingeschränkte Aussagekraft für eine vorausschauende Instandhaltung besitzen. Vor diesem Hintergrund verfolgt das IGF‑Vorhaben 01IF22600N das Ziel, textile Membranen in intelligente, sensorisch funktionalisierte Strukturen zu transformieren, die ihren eigenen Spannungs- und Schädigungszustand in Echtzeit erfassen. Dazu wird eine textile Sensorstruktur [1] in die Membranstruktur integriert [2, 3] und deren Messwerte in Kombination mit Simulationsergebnissen [4, 5] durch KI-basierte Algorithmen [6] ausgewertet.

Zielsetzung und Lösungsweg

Zentrales Ziel des Projekts war die Kreierung eines fasersensorbasierten Monitoring-Systems, das eine vollflächige Spannungsverteilung textile Membranen ermittelt und somit Hinweise auf Ermüdungserscheinungen und strukturelle Schädigungen geben kann. Hierzu wurden fadenförmige Sensormaterialien auf ihre Dehnungseigenschaften und Eignung für den Einsatz im Verbund mit der Membran untersucht. Mit den Vorzugsvarianten wurden Bindungsmuster für Gewebe mit integrierter Sensorik- und Energieversorgungsstruktur entwickelt und gefertigt. Diese Muster wurden mechanisch charakterisiert bei gleichzeitiger Erfassung der Sensormesswerte. Gleichzeitig wurden für die Prüfszenarien die globale Dehnungsverteilung simuliert. Auf Grundlage dieser Daten wurden Algorithmen entwickelt, die aus den Sensormesswerten die globale Dehnungsverteilung errechnen und in Echtzeit z. B. als Heatmap ausgeben. Das entwickelte System wurde erfolgreich umgesetzt und in einen Funktionsdemonstrator integriert.

Ergebnisse

Fadenförmige Sensormaterialien

Für die Suche nach einem geeigneten Fadensensormaterial wurden besilberte Polyamidgarne, pseudoelastische Formgedächtnislegierungen (FGL) und Präzisionswiderstandslegierungen als aussichtsreiche Varianten ausgewählt. Untersucht wurde das Verhalten des elektrischen Widerstands unter Dehnung, die Temperaturstabilität und die Eignung für die spätere textiltechnische Integration in den Membranverbund. Als Charakterisierungsmethode wurden zyklische Zugversuche bis 10 % Dehnung gewählt, die unter verschiedenen Temperaturen zwischen -20 °C und 70 °C wiederholt wurden. Im Ergebnis dieser Untersuchungen erwiesen sich FGL aufgrund ihrer großen Temperaturabhängigkeit und des stark nicht-linearen Widerstandsverhalten als ungeeignet. Sowohl Präzisionswiderstandslegierungen (Isaohm® / Isabellenhütte) als auch besilberte Polyamidgarne (SilverTech+® 150 / Amann & Söhne GmbH & Co. KG) erschienen grundsätzlich als geeignet und wurden bei den folgenden Versuchen berücksichtigt, wobei die Präzisionswiderstandslegierungen aufgrund der geringeren Temperaturabhängigkeit und des linearen Sensorverhaltens als Vorzugsvariante identifiziert wurden. Für die Realisierung des elektrischen Kontaktierungsnetzwerks wurde aufgrund der guten textilen Verarbeitbarkeit und des geringen elektrischen Grundwiderstands (<< 1 Ω/m) ein Feindraht (LitzWire / Rudolf Pack GmbH & Co. KG) ausgewählt.

Entwicklung und Herstellung von Funktionsmustern

Für die Entwicklung eines Funktionsmusters wurden zwei Ansätze verfolgt. Zum einen wurden Muster mittels der Sticktechnologie und des TFP-Verfahrens hergestellt, zum anderen wurde der fadenförmige Sensor und die textile Zuleitung bereits im Webprozess in das textile Halbzeug integriert. Für die gestickten Muster wurde auf einer kommerziell erhältlichen Membran (HEYtex tentorium 900) gearbeitet. Dabei wurden sowohl das besilberte Polyamidgarn als auch die Präzisionswiderstandslegierung im Tailored-Fiber-Placement-Verfahren (TFP) in Mändern aufgebracht (Abbildung 1), um die Sensorlänge zu vergrößern und damit die Messgenauigkeit zu erhöhen. Zudem wurden die Sensorpatches in verschiedenen Orientierungen aufgebracht, um die Dehnung in verschiedenen Richtungen zu erfassen. Parallel dazu wurde das besilberte Polyamidgarn Shieldex® 117, welches in der textilen Verarbeitung robuster ist als SilverTech+® 150, mit den regulären Sticharten Zick-Zack- und Kettelstich ohne Hilfsfaden aufgestickt.

Für die gewebten Muster wurde ein Raster mit Schuss- und Kettfäden aus Zuleitungs- und Sensormaterial entworfen, das mustertechnisch mit dem Grundgewebe aus Polyester kombiniert wurde (Abbildung 2). So konnten Anordnungen mit Sensoren in Kett- und Schussrichtungen realisiert werden, die später die Berechnung der Dehnungsbeanspruchung in verschiedenen Richtungen erlaubt. Insgesamt wurden drei Muster realisiert, welche sich durch Länge und Position der Sensoren unterschieden. Die dritte Variante war ein Hybrid, der ein gewebtes Zuleitungsnetzwerk mit nachträglich aufgestickten Sensorpatches kombinierte. In den leitfähigen Strukturen wurden zwei Arten von Kreuzungspunkten, mit und ohne elektrischen Kontakt, realisiert und bindungstechnisch umgesetzt. Die Muster wurden auf einer Greiferwebmaschine mit Mittenübergabe produziert (Lindauer Dornier P1) gefertigt.

Entwicklung von Kontaktierungslösungen

Ein wesentlicher Entwicklungsschritt bestand in der Ausarbeitung praxistauglicher Kontaktierungsstrategien für das Sensornetzwerk. Konventionelle Lötverfahren führten aufgrund hoher Prozesstemperaturen zu Schäden am textilen Grundmaterial, während alternative leitfähige Kleber zunächst zu hohe Übergangswiderstände im kΩ‑Bereich aufwiesen. Durch den Einsatz eines Epoxid‑Silberleitklebers (8330S) mit definierter Aushärtung (160 °C, 90 s, leichter Druck) konnten hingegen stabile, niederohmige Kontaktierungen sowohl innerhalb des Gewebes als auch an den Warenrändern realisiert werden; in Kombination mit Crimpkontakten wurde eine mechanisch robuste und elektrisch zuverlässige Verbindung zu externer Messtechnik erreicht.

Beschichtung des textilen Halbzeugs mit integrierter Sensorstruktur

Die anschließende Beschichtung der funktionalisierten Gewebe mit einer vom Industriepartner bereitgestellten PVC‑Paste (plus 5 % Haftvermittler) erfolgte auf einem LineCoater der Firma COATEMA (Abbildung 3). Es zeige sich, dass mit geringer Auftragsdicke sowohl integral eingewebte (0,2 mm) als auch gestickte Sensor- und Zuleitungsstrukturen (0,7 mm) in die Membran integriert werden konnten, sodass die mechanischen Basiseigenschaften der Membran nur minimal verändert wurden, während eine vollständige Überdeckung und elektrische Isolation der Sensorik erreicht wurde. Ergänzende Versuche mit Transferfolien und direkt applizierten PVC‑Klebschichten zeigten, dass auch manuelle oder halbmanuelle Beschichtungsstrategien für lokale oder nachträgliche Funktionalisierungen geeignet sind, insbesondere bei kleineren Membranflächen.

Charakterisierung der Membran mit integrierter Sensorik

Die gefertigten Muster wurden zunächst in uniaxialen Zugversuchen geprüft. Dabei wurden neben den grundlegenden mechanischen auch die elektromechanischen Eigenschaften bestimmt. Dabei lag ein besonderes Augenmerk auf dem Einfluss der integrierten Sensorik auf die strukturelle Integrität. Dazu wurde sowohl in Schuss- als auch in Kettrichtung geprüft. Die gefertigten Muster lagen mit einer maximalen Kraft von 3810 N bei 23,2 % Dehnung in Schussrichtung und 4100 N bei 24,9 % Dehnung in Kettrichtung auf einem ähnlichen Niveau wie das kommerzielle Produkt der Firma Heytex (Schuss: 3780 N bei 25,8 %; Kett: 3920 N bei 20,6 %). Entsprechend war nicht davon auszugehen, dass die mechanische Leistungsfähigkeit durch die Integration des Sensornetzwerks beeinflusst wird.

Entwicklung von Algorithmen zur vollflächigen Dehnungszustandserfassung

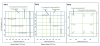

Basierend auf biaxialen Zugversuchen der kommerziellen Membran wurden FE-Modelle für die vollflächige Simulation der Beanspruchungszustände erstellt. Neben der Datenbasis für die Algorithmenentwicklung konnte so auch die Auswahl geeigneter Sensorlayouts unterstützt werden. Die Modellierung basierte auf Schalenelementen mit anisotropem Materialmodell. Auf Basis des kalibrierten Materialmodells wurden Simulationen mit zufällig variierten Lastpositionen und -größen durchgeführt, die einen Teil der Datenbasis für die Algorithmenentwicklung bildeten.

Das den Algorithmen zugrundeliegende KI-Modell basierte auf einem regressiven Modell. Dazu wurden die zuvor simulierten Lastfälle auf den Demonstrator aufgebracht. Die entstandenen Sensormesswerte dienten dem Training des Modells. Im Anschluss wurde das Modell anhand der Parameter Mean Absolute Error (MAE), Root Mean Squared Error (RMSE) und Bestimmtheitsmaß (R²) bewertet. Für den Funktionsdemonstrator, der aus einer quadratischen, eben aufgespannten Membran bestand, zeigte sich eine hohe Genauigkeit für die Positionsbestimmung im einstelligen mm-Bereich. Auch der Betrag der Last wurde mit einem Bestimmtheitsmaß von 0,9604 präzise bestimmt. Das System erreicht ± 3 mm Ortsauflösung und ± 0,6 N Kraftgenauigkeit bei Demonstratorlasten < 50 N und ist bis hin zu kN-Lastbereiche skalierbar. Auf der Grundlage der bestimmten Werte für die Position und den Betrag eines Lasteintrags wurde über mehrstufige k-Nearest-Neighbor-Modelle der zugehörige vollflächige Spannungszustand bestimmt. Das entstandene Modell zeigte mit einer Abweichung von unter 5 % zur FEM-Referenz eine hohe Regressionsgüte. Zudem erwies sich das Modell allgemein als sehr stabil und erlaubte die angestrebte Echtzeitbestimmung der Spannungsverteilung. Für den Funktionsdemonstrator wurden die Ergebnisse des Modells in Echtzeit auf einer Displayeinheit neben der Membran visualisiert (Abbildung 4), sodass die Auswirkung aufgebrachter Belastungen für den Nutzer sofort ersichtlich waren.

Zusammenfassung und Ausblick

Zusammenfassend zeigt das IGF Projekt MeMo, dass sich PVC‑beschichtete PES‑Membranen durch die Kombination geeigneter Sensormaterialien, textiler Integrationsstrategien und robuster Kontaktierungs- und Beschichtungsverfahren zu intelligenten, echtzeitfähigen Tragstrukturen weiterentwickeln lassen. Die experimentellen Ergebnisse belegen, dass die mechanische Leistungsfähigkeit der Membran trotz Integration der Sensorik weitgehend erhalten bleibt und die funktionalen Anforderungen – insbesondere bezüglich Messbereich, Temperaturstabilität und Langzeitverhalten der ausgewählten Sensormaterialien – erfüllt werden. Im Projekt wurde ein KI-basierter Regressionsansatz entwickelt, der aus textilintegrierten Sensorsignalen in Echtzeit Lastpositionen und -beträge ermittelt und daraus vollflächige Spannungszustände ableitet, ohne während des Betriebs numerische Simulationen zu benötigen. Der Ansatz zeichnet sich durch hohe Robustheit gegenüber sensorbedingten Streuungen sowie geringe Anforderungen an Rechenleistung und Trainingsdaten aus. Die zugrunde liegende Methodik ist grundsätzlich auf andere großflächige, deformierbare Strukturen mit integrierter Sensorik übertragbar, etwa in der textilen Architektur, im Leichtbau oder bei membran- und verbundbasierten Struktursystemen bspw. im maritimen Bereich.

Gleichzeitig machen die Untersuchungen deutlich, dass die Art der Integration und Kontaktierung einen erheblichen Einfluss auf die Qualität der Sensorsignale besitzt: Inline‑kontaktierte, integral eingewebte Sensoren sind technologisch anspruchsvoll und hinsichtlich Signalstabilität derzeit noch limitiert, während gestickte Sensornetzwerke mit klar definierten, gut zugänglichen Kontaktstellen deutlich robustere und auswertefreundlichere Signale liefern. Damit liefern die Arbeiten nicht nur einen vollständigen technischen Baukasten, sondern auch eine klare Präferenz für die weitere Systementwicklung in Richtung gestickter, hybrider Membranlösungen.

Im Bereich der mechanischen und elektromechanischen Charakterisierung erscheint eine Vertiefung biaxialer Prüfprogramme an funktionalisierten Membranen sinnvoll. Diese würden eine noch engere Verknüpfung von experimentellen und numerischen Daten erlauben und die Validierung der in den FEM‑Modellen verwendeten Material- und Schädigungsbeschreibungen auf das Sensor‑Membran‑System als Ganzes ausdehnen. Parallel dazu können die auf den bisherigen Daten aufbauenden Algorithmen zur Lastlokalisation und Spannungsrekonstruktion um weitere Lastkollektive, komplexere Randbedingungen und zusätzliche Fehlerbilder erweitert werden, sodass das Monitoring-System langfristig auch in stark variierenden Einsatzszenarien zuverlässig arbeitet.

Auf dieser Basis lassen sich perspektivisch Fertigungs- und Nachrüstkonzepte entwickeln, mit denen intelligente, selbstüberwachende Membranstrukturen in unterschiedlichen Branchen – von der Bauindustrie über Schutz- und Sicherheitsanwendungen bis hin zum maritimen Bereich – umgesetzt werden können.

Danksagung

Das IGF-Vorhaben 01IF22600N der Forschungsvereinigung Forschungskuratorium Textil e.V., Reinhardtstr. 12-14, 10117 Berlin wurde über das DLR im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Die Autoren danken den genannten Institutionen für die Bereitstellung der finanziellen Mittel. Der Forschungsbericht und weiterführende Informationen sind am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik der TU Dresden erhältlich.

Literatur

[1] J. Mersch, C. A. G. Cuaran, A. Vasilev, A. Nocke, C. Cherif, and G. Gerlach, "Stretchable and Compliant Textile Strain Sensors," IEEE Sensors J., vol. 21, no. 22, pp. 25632–25640, 2021, doi: 10.1109/JSEN.2021.3115973.

[2] E. Haentzsche, R. Mueller, T. Ruder, A. Nocke, and C. Cherif, "Integrative Manufacturing of Textile-Based Sensors for Spatially Resolved Structural Health Monitoring Tasks of Large-Scaled Composite Components," MSF, 825-826, pp. 571–578, 2015, doi: 10.4028/www.scientific.net/MSF.825-826.571.

[3] K. Bremer, F. Weigand, Y. Zheng, L. S. Alwis, R. Helbig, and B. Roth, "Structural Health Monitoring Using Textile Reinforcement Structures with Integrated Optical Fiber Sensors," Sensors (Basel, Switzerland), vol. 17, no. 2, 2017, doi: 10.3390/s17020345.

[4] T. D. Dinh et al., "A study of tension fabric membrane structures under in-plane loading: Nonlinear finite element analysis and validation," Composite Structures, vol. 128, pp. 10–20, 2015, doi: 10.1016/j.compstruct.2015.03.055.

[5] T. D. Dinh, A. Rezaei, L. de Laet, M. Mollaert, D. van Hemelrijck, and W. van Paepegem, "A new elasto-plastic material model for coated fabric," Engineering Structures, vol. 71, pp. 222–233, 2014, doi: 10.1016/j.engstruct.2014.04.027.

[6] J. Vitola, F. Pozo, D. A. Tibaduiza, and M. Anaya, "A Sensor Data Fusion System Based on k-Nearest Neighbor Pattern Classification for Structural Health Monitoring Applications," Sensors (Basel, Switzerland), vol. 17, no. 2, 2017, doi: 10.3390/s17020417.

Kontakt: hung.le_xuan@tu-dresden.de

Technische Universität Dresden

Fakultät Maschinenwesen

Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM)

01062 Dresden

https://tu-dresden.de/ing/maschinenwesen/itm