VDI Zentrum Ressourceneffizienz: Ressourceneffiziente Chemieanlagen

In der chemischen Produktion ist der Verbrauch von Material und Energie grundsätzlich hoch und somit auch das Potenzial, diesen stetig zu reduzieren. Möglichkeiten dazu werden im neuen Themenschwerpunkt „Ressourceneffiziente Chemieanlage 4.0“ des VDI Zentrums Ressourceneffizienz (VDI ZRE) sichtbar gemacht. Der Fokus liegt dabei auf Digitalisierungstechnologien. Unternehmen erhalten Impulse zur Umsetzung in der Praxis.

Online-Tool des VDI ZRE hilft, Potenziale zu identifizieren

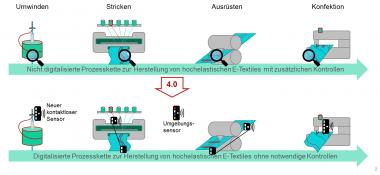

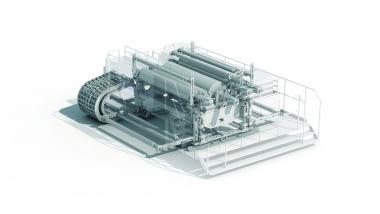

Durch einen effizienteren Umgang von Rohstoffen können Chemieunternehmen wettbewerbsfähiger werden und die Umwelt schonen. Dieser Aspekt lässt sich nicht nur bei der Planung neuer Anlagen berücksichtigen. Selbst bestehende können optimiert werden. Digitalisierungstechnologien bzw. innovative Apparate und Anlagen unterstützen verschiedene Ansätze für mehr Ressourceneffizienz, wie z.B. intelligentes Engineering, eine smarte Gebäudeinfrastruktur oder modularisierte Produktion.

Komplexität reduzieren

Der Prozess der Produktion von chemischen Produkten ist sehr komplex. Für einen einfachen Zugang ist es sinnvoll, zunächst die Herstellungsverfahren von Grundstoffen zu betrachten. Hier gibt es innovative Möglichkeiten, wie bspw. die stoffliche Nutzung von CO2 oder Power-to-X-Verfahren. Im Online-Themenschwerpunkt „Ressourceneffiziente Chemieanlage 4.0“ sind weitere material- und energieschonende Technologien den Bereichen Planung und Optimierung, Produktion sowie Infrastruktur zugeordnet. Der Fokus liegt darauf, wie Digitalisierung dabei unterstützen kann, den Verbrauch natürlicher Ressourcen zu reduzieren.

Nutzen in der Praxis

Wie lassen sich neuen Technologien für das eigene Unternehmen nutzen? Anschaulich werden Technologien anhand von Anwendungsmöglichkeiten und -beispielen. Der Online-Themenschwerpunkt „Ressourceneffiziente Chemieanlage 4.0“ zeigt solche aus der Forschung und Praxis auf. Dies beinhaltet auch solche Innovationen, die derzeit noch nicht in der industriellen Praxis einsatzfähig, jedoch besonders wichtig für die Planung von Anlagen und Prozessen sind. Weitere Unterstützung für einen Veränderungsprozess bieten die Einschätzungen zu den Material-, Energie- und Treibhausgas-Einsparungen, zu Investitionskosten und zum Umsetzungsaufwand. Der vom Bundesumweltministerium beauftragte Themenschwerpunkt steht kostenlos zur Verfügung unter: www.ressource-deutschland.de/chemieanlage

Textil- und Chemieindustrie VDI Zentrum Ressourceneffizienz Chemiefasern Petrochemie

VDI ZRE