ANDRITZ: Inbetriebnahme von Produktionslinie für nachhaltige Feuchttücher

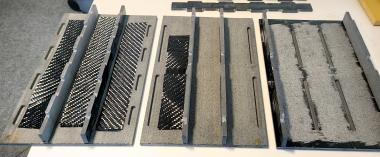

Der internationale Technologiekonzern ANDRITZ hat erfolgreich die an Teknomelt Teknik Mensucat San. ve Tic. A.S., Kahramanmaras, Türkei, gelieferte Vliesstoff-Produktionslinie in Betrieb genommen. Die neue Linie des Typs neXline wetlace CCP (Carded-Carded-Pulp) produziert Vliesstoff-Rollenware für biologisch abbaubare, kunststofffreie Feuchttücher.

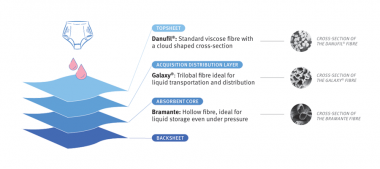

Da in dieser Linie Spunlace- und Wetlaid-Technologien kombiniert sind, können biobasierte Fasern wie Viskose und Zellstoff verwendet werden, um ein leistungsstarkes und nachhaltiges Feuchttuch herzustellen, das die gleichen technischen Produkteigenschaften und Qualitäten wie ein herkömmliches, aus synthetischen Fasern produziertes Feuchttuch aufweist und darüber hinaus die Umwelt schont.

Teknomelt ist einer der führenden Hersteller von Meltblown-, Spunbond-, SMS- und SMMS-Vliesstoffen in der Türkei. Das Unternehmen bedient eine Vielzahl von Märkten und exportiert 45% seiner Produktion. Mit der neuen ANDRITZ Wetlace CCP-Linie erweitert das Unternehmen seine nachhaltige Vliesstoff-Produktion für Feuchttücher.

ANDRITZ AG