SABIC presents new Portfolio for Nonwovens at INDEX

SABIC has announced that the newly formed Hygiene & Healthcare segment of its Petrochemicals business will showcase its extensive portfolio of SABIC PURECARES™ polypropylene (PP) and polyethylene (PE) polymers for high-purity nonwovens and hygiene films at the upcoming INDEX™ Expo in Geneva, Switzerland, from October 19 through 22, 2021. The company will also present enabling solutions developed with partners to address the issue of plastic waste and support the transformation of the industry towards a circular economy with closed-loop initiatives and certified circular polymers under its TRUCIRCLE™ portfolio and services.

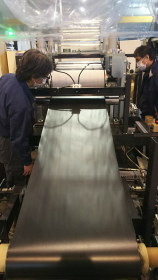

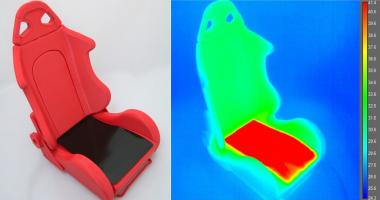

During INDEX, SABIC will exhibit a wide range of PP polymers targeted at these needs. Highlights on display will include dedicated PP and PE grades for lightweight nonwoven fabrics using the latest spunbond and meltblown processes, and a new ultra-high melt flow PP product engineered for meltblown fibers in nonwoven fabrics. The nonwoven focus will be complemented by industry proven polyolefins for cast and blown film applications in hygiene webs and laminates, providing desirable back and top sheet properties such as water tightness, breathability and elasticity.

In addition, SABIC will also present ISCC Plus certified fiber and film polymers based on circular and renewable PP and PE polymer technology as part of the company’s TRUCIRCLE portfolio for advancing the transformation of the plastics industry from a linear to a truly circular economy. Examples of this comprehensive initiative include collaborations with various market leaders in the field. Together with Fibertex Personal Care, one of the world’s largest manufacturers of spunbond nonwovens for the hygiene industry, SABIC is creating a range of high-purity nonwovens for the hygiene market using ISCC PLUS certified circular PP polymer derived from post-consumer plastic waste. In another project, Fraunhofer Institute, SABIC and Procter & Gamble (P&G) joined forces to develop and demonstrate the feasibility of an advanced close-loop recycling process for used nonwoven facemasks.

SABIC / Marketing Solutions NV