Förderprojekt Rohstoffklassifizierung recycelter Fasern

Schon seit Jahrhunderten werden aus Alttextilien Reißfasern hergestellt und zu neuen textilen Produkten verarbeitet. Dieses effektive Recycling ist einer der ältesten Materialkreisläufe der Welt. Heute geht es nicht nur um Bekleidung, sondern auch um hochwertige technische Textilien. So wie sich die Produkte der Textilindustrie weiterentwickeln, steigen auch die Anforderungen an das Textilrecycling. Grundlage dafür sind eine klare Beurteilung und Klassifizierung der Rohstoffe.

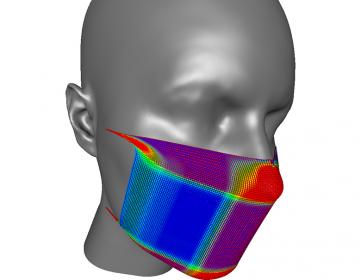

Im Forschungsprojekt der Deutschen Institute für Textil- und Faserforschung Denkendorf (DITF) und dem Sächsischen Textilforschungsinstitut e.V. (STFI) wird eine Methodik entwickelt, die es ermöglicht, den Reiß als auch die nachfolgenden Prozesse in Bezug auf die Faserqualität zu analysieren. Durch die systematische Analyse soll es gelingen, die nachfolgenden Spinnprozesse so zu optimieren, dass der Recyclinganteil im Garn erhöht werden kann, ohne, dass sich die Garneigenschaften gegenüber einem aus 100% Gutfasern bestehenden Garn wesentlich unterscheiden. Diese Garne können anschließend zu nachhaltigen textilen Produkten wie zum Beispiel Kleidung oder Verbundbauteile verarbeitet werden.

Das vom BMWi/IGF geförderte Projekt hat eine Laufzeit von zwei Jahren und endet am 31.12.2022. Der Nutzen für die teilnehmenden Unternehmen liegt insbesondere darin, ihnen den verstärkten Einsatz von Sekundärrohstoffen zu ermöglichen, neue Märkte durch im Projekt entwickelte Technologien oder Produkte zu erschließen, Synergien und langfristige Kooperationen anzubahnen sowie einen gemeinsamen Marktauftritt vorzubereiten.

Das Projekt umfasst verschiedene Arbeitsschritte:

- Materialauswahl und Beschaffung

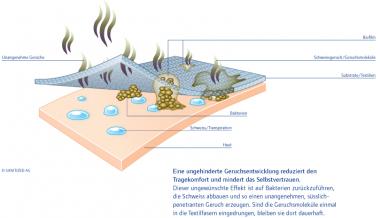

Zu verarbeitende Baumwollfasern werden aus Alttextilien (T-Shirts) und Abfällen aus der Baumwollspinnerei gewonnen. Die Aramidfasern werden aus gebrauchter Schutzbekleidung und technischen Textilien aufbereitet. - Optimierung der Aufbereitung / Auflösung der Textilien

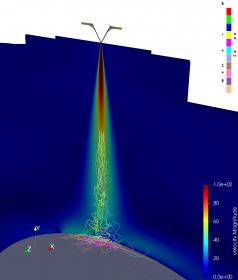

Damit die Fasern aus den entsprechenden Textilien möglichst schonend und mit einer nicht zu hohen Einkürzung herausgelöst werden, sind exakte Einstellungen beim Reißprozess zu finden, welche technologisch sehr anspruchsvoll sind und viel Erfahrung voraussetzen. - Ermittlung der Qualitätskriterien zur Beurteilung der Faserauflösung

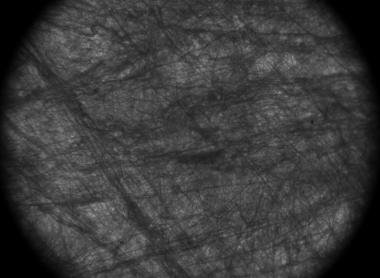

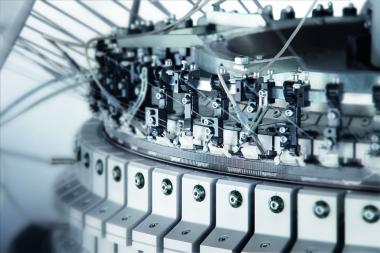

Um die Qualitätskriterien zu definieren werden die aus der Reißerei kommenden Fasern mittels MDTA-4 Messgerät der Textechno GmbH & Co. KG ermittelt. Mit den ermittelten Kriterien soll die (möglichst geringe) Fasereinkürzung durch den Reißprozess charakterisiert werden. - Ermittlung optimierter Einstellungen beim Spinnprozess

Um die optimalen Einstellungen zur Erzeugung eines Garnes aus den Recyclingfasern zu ermitteln, werden diese nach dem Rotorspinnprozess ersponnen. Durch Anpassung des Spinnprozesses soll ein Garn hergestellt werden, das eine gute Gleichmäßigkeit und auch eine entsprechende Festigkeit aufweist. - Herstellung und Vergleich von Garnen aus recycelten Rohstoffen

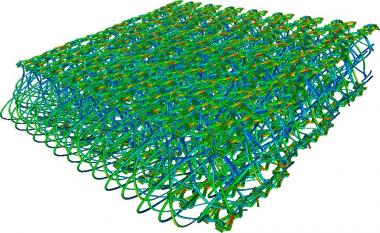

Damit aus den Recyclingfasern - bestehend aus Aramid und Baumwolle - jeweils ein Flächengebilde hergestellt werden kann, soll das Material im industriellen Maßstab verarbeitet werden. Dazu werden die Fasern über eine komplette Putzereilinie mit anschließender Bandherstellung über angepasste Karden verarbeitet. Nach dem Verstrecken und der anschließenden Vorgarnherstellung werden Garne nach dem Rotor- bzw. nach dem Ringspinnverfahren hergestellt. Mit den fertiggestellten Garnen werden Gestricke produziert. - Koordination, Analyse der Ergebnisse und Erstellung der Berichte

Die Erstellung des Abschlussberichtes erfolgt durch die DITF und das STFI. Ein Ergebnistransfer erfolgt durch Veröffentlichungen, Fachinformationen an Verbände und Messeauftritte. Begleitend sind regelmäßige Sitzungen mit den beteiligten Firmen geplant.

Textination sprach mit Stephan Baz, dem Stv. Leiter Kompetenzzentrum Stapelfaser, Weberei & Simulation Leitung Stapelfasertechnologie und Markus Baumann, Wissenschaftlicher Mitarbeiter am Kompetenzzentrum Stapelfaser, Weberei & Simulation (beide DITF) sowie Bernd Gulich, Abteilungsleiter Vliesstoffe/Recycling und Johannes Leis, wissenschaftlicher Mitarbeiter Schwerpunkt Vliesstoffe/Recycling (beide STFI) über den aktuellen Stand des Förderprojektes.

Wie ist der aktuelle Stand des Projekts?

Aktuell befinden wir uns in der Phase der Versuchsdurchführungen und der iterativen Optimierung gleich mehrerer Projektbausteine. Erwartungsgemäß sind für die mechanische Aufbereitung selbst und auch die Einstellung des Spinnprozesses mit den verschiedenen Varianten mehrere Schleifen notwendig. Letztendlich zielt das Projekt ja darauf ab, die Prozesse der mechanischen Aufbereitung und der Spinnerei als Verarbeitung aufeinander abzustimmen, um optimale Ergebnisse zu erzielen. Gleichzeitig ist die Ermittlung der Qualitätskriterien der erzeugten Fasern nicht trivial. Hierfür braucht es zudem die Weiterentwicklung von Prozessen und Prüfmethoden, welche in der Industrie produktiv umsetzbar sind und welche eine Beurteilung der Qualität der erzeugten Fasern tatsächlich und unbeeinflusst von z.B. Restgarnen ermöglichen. Wirklich bemerkenswert ist das Interesse und die Bereitschaft der Industrie die Projektarbeit voranzutreiben. Die in beträchtlichem Umfang benötigten Mengen an Materialien für unsere Versuche haben wir von der ReSales Textilhandel und -recycling GmbH, von der Altex Textil-Recycling GmbH & Co. KG und der Gebrüder Otto GmbH & Co. KG erhalten. Des Weiteren sind mit der Temafa Maschinenfabrik GmbH, Nomaco GmbH & Co. KG, Schill + Seilacher GmbH, Spinnerei Neuhof GmbH & Co. KG und Maschinenfabrik Rieter AG viele Mitglieder des projektbegleitenden Ausschusses von der Beratung bis hin zu der Bereitstellung von Technologien aktiv in das Projekt involviert. Die Firma Textechno Herbert Stein GmbH & Co. KG hat für die Dauer des Projektes ein Prüfgerät des Typ MDTA4 zur Verfügung gestellt und unterstützt unserer Arbeit in Bezug auf die Beurteilung der mechanisch aufbereiteten Fasern. Hierüber sind wir natürlich besonders froh, denn so konnten wir sowohl in der mechanischen Aufbereitung, der Prüfung als auch der Spinnerei mehrere Technologien betrachten und analysieren. Wir erwarten, zu Beginn des kommenden Jahres detailliertere Aussagen treffen zu können.

Welche Ansätze halten Sie für besonders vielversprechend?

Bezogen auf Technologien müssen wir auf die Auswertung und Analyse der Versuchsdurchführungen verweisen, welche derzeit noch andauern. Im ersten Quartal des nächsten Jahres werden wir hierzu mehr ins Detail gehen können.

Es zeichnen sich natürlich schon Dinge ab. Bei den meta-Aramid-Abfällen ließen sich sehr schnell vielversprechende Ansätze finden, bei der Post-Consumer-Baumwolle ist dies deutlich komplexer. Offensichtlich ist die Verbindung zwischen Qualität des Ausgangsmaterials und der Qualität der Erzeugnisse. Wir haben in den beschafften Waren teilweise bereits sehr niedrige mittlere Faserlängen feststellen können, diese spiegeln sich zu einem gewissen Grad natürlich direkt im Output unserer Prozesse wider. Daraus leitet sich, das ist keine neue Erkenntnis, erneut eine große Bedeutung des Designs der Textilien ab.

Worin liegen die Herausforderungen?

Neben dem zu erwartenden hohen Kurzfaseranteil sind die Restgarne nach dem Reißprozess ein Thema mit besonderem Fokus. Zwischen den Materialien und Aufbereitungstechnologien kann der Anteil dieser Restgarne variieren, aber die weitere Auflösung der Produkte des Reißprozesses ist essenziell.

Werden die Prozesse in einer Nutzungsphase weitergedacht, stellt sich die Frage des Designs natürlich auch für die bestmögliche Verwendung von recycelten Fasern. Viele Probleme, aber auch die Lösungsansätze für die Verwendung von vergleichsweise kurzen Fasern sind auch auf die (mehrfache) Verwendung von mechanisch recycelten Fasern zu erwarten.

Kann man beim Endprodukt von einem Upcycling sprechen?

Wir sehen das Garn-zu-Garn-Recycling weder als Up- noch als Downcycling, sondern als Kreislaufführung. Hintergrund ist, dass die Erzeugnisse in dieselbe Anwendung gehen sollen aus der sie gekommen sind und dabei mit Primärmaterial konkurrieren müssen. Dies bedeutet, dass gewisse spezifische Anforderungen zu erfüllen sind und gleichzeitig erheblicher Preisdruck herrscht. Beim Downcycling wird eine deutliche Verringerung der Eigenschaften in Kauf genommen, beim Upcycling kann aufgrund der höherpreisigen Anwendung der Aufbereitungsaufwand aufgefangen werden. Bei dem Bestreben, aus Garnmaterial wieder Garnmaterial zu fertigen, ist beides nur in geringem Maß zulässig. Dies stellt die besondere Herausforderung dar.

Was bedeutet ein aus Alttextilien aufbereitetes Rezyklat für den Spinnprozess?

Ein Teil dieser Fragestellung soll im Projekt durch die detaillierte Klassifizierung der aufbereiteten Fasern beantwortet werden und ist somit Gegenstand der aktuell laufenden Untersuchungen. Es zeigt sich, dass es neben den eher offensichtlichen Punkten wie deutlich reduzierte Faserlänge, Prozessstörungen durch unaufgelöste Gewebe und Garnstücke auch weniger offensichtliche Aspekte wie z.B. eine deutlich erhöhte Abgangsmenge für die Verarbeitung im Spinnprozess zu beachten sind. Die Abgangsmenge ist dabei von besonderem Interesse, denn am Ende soll im neu hergestellten Garn auch ein erheblicher Anteil an aufbereiteten Fasern enthalten sein.

Welche Konsequenzen hat das für den Textilmaschinenbau?

Die Konsequenzen, die zum aktuellen Zeitpunkt bereits abgeschätzt werden können, sind, dass insbesondere bei der Verarbeitung von Baumwolle der Maschinenpark im Spinnereivorwerk auf die Verarbeitung von (Neu-)Naturfasern mit einem gewissen Schmutzanteil spezialisiert ist. Bei aufbereiteten Fasern handelt es sich im Gegensatz zu den Neufasern um saubere Fasern mit deutlich höherem Kurzfaseranteil. Elemente, die gut Schmutz entfernen können, scheiden auch vermehrt kurze Fasern aus, das kann unter Umständen zu ungewollt hohen Abgangsmengen führen. Es ist somit notwendig die etablierte Maschinentechnologie an das neue Anforderungsprofil des Rohstoffes „aufbereitete Fasern“ anzupassen. Analoge Anpassungen sind vermutlich über die komplette Verarbeitungskette bis ins Garn notwendig. Im Streckwerk der Spinnmaschine natürlich eher bedingt durch den hohen Kurzfaseranteil als durch Elemente, die auf das Ausreinigen von Schmutz und Fremdbestandteilen hin optimiert wurden.