Klebstoffe: Federn statt Erdöl

Klebstoffe beruhen fast immer auf fossilen Rohstoffen wie Erdöl. Fraunhofer-Forschende haben nun ein Verfahren entwickelt, mit dem der biobasierte Rohstoff Keratin erschlossen wird. Die leistungsfähige Protein-Verbindung ist beispielsweise in Hühnerfedern enthalten. Damit kann man nicht nur eine Vielzahl unterschiedlicher Klebstoffe für verschiedene Anwendungsbereiche herstellen. Die Verfahren und Endprodukte sind vielmehr nachhaltig und orientieren sich am Grundprinzip einer bioinspirierten Kreislaufwirtschaft. Das gemeinsame Projekt mit der Henkel AG & Co. KGaA adressiert einen Milliardenmarkt.

Klebstoffe sind fast überall: in Sportschuhen, im Smartphone, im Bodenbelag, in Möbeln, in Textilien oder in Verpackungen. Sogar die Frontscheiben von Autos werden eingeklebt. Experten kennen mehr als 1000 unterschiedliche Klebstoff-Varianten. Diese verbinden fast alle denkbaren Materialien miteinander. Klebstoffe wiegen nicht viel und sind deshalb für den Leichtbau geeignet. Zudem verziehen sich geklebte Flächen nicht, da der Druck anders als bei Schraubverbindungen gleichmäßig verteilt wird. Klebstoff rostet nicht und dichtet gegen Feuchtigkeit ab. Zudem sind mit Klebstoff verbundene Flächen weniger empfindlich gegen Schwingungen. Und Klebstoffe sind preiswert und relativ einfach zu verarbeiten.

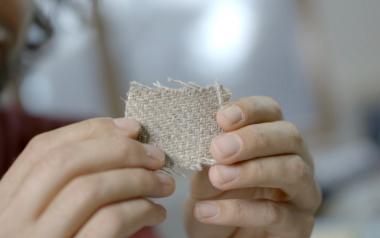

Federn aus der Geflügelfleischproduktion

Bisher werden Klebstoffe fast immer aus fossilen Rohstoffen wie Erdöl hergestellt. Das Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik IGB geht nun einen anderen Weg. Die Forscherinnen und Forscher nutzen Federn als Ausgangsmaterial statt Erdöl. Federn fallen bei der Geflügelfleischherstellung als Abfälle an. Sie werden vernichtet oder in Tierfutter gemischt. Doch für Abfall sind die Federn viel zu schade, denn Federn enthalten das Strukturprotein Keratin. Dieses Biopolymer wird von Tieren für Krallen, Klauen, Hufe oder eben Federn gebildet. Seine Faserstruktur verleiht hohe Festigkeit.

Warum Keratin ideal für die Klebstoff-Herstellung ist

Keratin ist ein umweltfreundlicher, weil biologisch abbaubarer Stoff, der darüber hinaus durch seine Struktur jene Eigenschaften besitzt, die ihn für die Herstellung von Klebstoffen besonders geeignet machen. Die Polymer-Struktur, also die besonders langkettigen Moleküle, in Verbindung mit der Eigenschaft, über seine funktionellen Gruppen Vernetzungsreaktionen einzugehen, prädestiniert Keratin für die Herstellung von Klebstoffen aller Art. »Die für Klebstoffe erforderlichen Merkmale sind im Ausgangsmaterial gewissermaßen schon angelegt und müssen nur freigelegt, modifiziert und formuliert werden«, erklärt Projektleiter Dr. Michael Richter.

Plattform-Chemikalie und Spezialklebstoffe

Beim Projekt KERAbond »Spezialchemikalien aus maßgeschneiderten funktionalen Keratin-Proteinen« – Kera steht für Keratin, das englische Wort bond für Kleben – hat das Fraunhofer IGB in den letzten drei Jahren mit der Henkel AG & Co. KGaA zusammengearbeitet. Das Unternehmen ist Weltmarktführer im Klebstoff-Bereich.

Dabei haben die Projektpartner ein neues Verfahren entwickelt und optimiert. Im ersten Schritt werden die vom Schlachtbetrieb angelieferten Federn sterilisiert, gewaschen und mechanisch zerkleinert. Anschließend erfolgt ein enzymatischer Prozess, bei dem die langkettigen Polymere bzw. Protein-Ketten via Hydrolyse in kurzkettige Polymere gespalten werden.

Im Ergebnis soll eine Plattform-Chemikalie entstehen, die als Ausgangsstoff für die Weiterentwicklung speziell formulierter Klebstoffe dienen kann. „Wir nutzen das Verfahren und die Plattform-Chemikalie wie eine Toolbox, mit der wir die gewünschten Merkmale des Endprodukts herstellen“, sagt Richter. Auf diese Weise könnte man Parameter wie Aushärtezeit, Elastizität, Temperaturverhalten oder Festigkeit des gewünschten Spezialklebers festlegen. Daneben lassen sich nicht nur einfach Klebstoffe, sondern auch verwandte Substanzen wie Härter, Beschichtungen oder Grundierungen produzieren.

Im nächsten Schritt peilte das Fraunhofer-Team die Konversion der Federn im Großmaßstab an. Diese Hochskalierung fand am Fraunhofer-Zentrum für Chemisch-Biotechnologische Prozesse CBP in Leuna statt. Ziel war es zu beweisen, dass die Herstellung der Plattform-Chemikalien auf Keratin-Basis auch im industriellen Maßstab kostengünstig realisierbar ist. Dabei wurden mehrere Kilogramm Hühnerfedern verarbeitet, und das dabei produzierte Material konnte für erste vielversprechende Materialtests am Fraunhofer IGB und bei Henkel eingesetzt werden.

Baustein für eine bioinspirierte Ökonomie

Für die Fraunhofer-Gesellschaft hat diese bioinspirierte Verfahrenstechnik eine besondere Bedeutung. Biotechnologie zählt zu den zentralen Forschungsfeldern der Fraunhofer-Gesellschaft: „Wir lassen uns von Funktionen oder Eigenschaften inspirieren, die in der Natur oder in natürlichen Rohstoffen bereits vorhanden sind. Und wir versuchen, diese Eigenschaften durch innovative Herstellungsprozesse in die Produkte zu übersetzen. So entsteht ein bioinspirierter Kreislauf der wertvollen Rohstoffe,“ so Richter.

Ökonomisch hat das Projekt Gewicht. Nach Angaben von Statista wurden allein in Deutschland im Jahr 2019 rund eine Million Tonnen Klebstoffe produziert. Deren Gesamtwert beträgt etwa 1,87 Milliarden Euro.

Zum neuen Verfahren wurde eine Patentanmeldung eingereicht sowie eine Veröffentlichung in einem wissenschaftlichen Fachjournal publiziert. Zwei Doktoranden, die bei Henkel und Fraunhofer intensiv an dem Projekt forschten, werden ihre Doktorarbeiten voraussichtlich im ersten Quartal 2024 abschließen können. Mit der neuen Technologie auf Keratin-Basis werden sich viele Plattform-Chemikalien nachhaltig und bioinspiriert produzieren lassen.

Das KERAbond-Projekt wurde über drei Jahre von der Fachagentur Nachwachsende Rohstoffe (FNR) in Gülzow im Auftrag des Bundesministeriums für Ernährung und Landwirtschaft aus dem Förderprogramm „Nachwachsende Rohstoffe“ gefördert und unterstützt (Förderkennzeichen 22014218).

Fraunhofer IBG