Zuse-Gemeinschaft: Biogene Schäume und Fasern für den Auto-Innenraum

Vom Biomasseanbau und der energetischen Nutzung über das Herstellen von Zwischenprodukten bis hin zum Verwenden biogener Ressourcen in langlebigen Verbraucherprodukten: die Bioökonomie umgibt uns schon heute tagtäglich. Doch welche Innovationen zeichnen sich ab, um die Wirkung biogener Ressourcen im Sinne des Klimaschutzes zu maximieren? Das war Thema beim Online-Werkstattgespräch Bioökonomie der Zuse-Gemeinschaft am 6. Oktober.

CO2 einsparen durch biogene Schäume und Fasern für den Auto-Innenraum

Wie textile Anwendungen aus der Bioökonomie verstärkt in einem Schlüsselbereich der Energiewende - der Mobilität - zum Zuge kommen können, berichtete Dr. Frank Meister, Abteilungsleiter Chemische Forschung beim Thüringischen Institut für Textil- und Kunststoff-Forschung (TITK) anhand des von der Europäischen Union geförderten Projekts BioMotive.

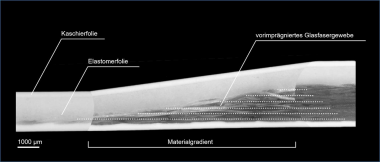

Das TITK ist dort eingebunden in die Entwicklung biogener Fasern und neuer Leichtbauwerkstoffe für den Auto-Innenraum, wo sie z.B. für Sitze, Armaturenbrett oder Türinnenverkleidung gebraucht werden. Unter anderem entwickelten die Forschenden neue sogenannte Lyocellfasern aus modifizierten Papierzellstoffen. Der besondere Vorzug am TITK: An dem Thüringer Institut konnten die neu entwickelten Fasern in einer kleintechnischen Versuchsanlage im Maßstab von mehreren 100 kg hergestellt werden. Das erhöht die Vergleichbarkeit mit den Realitäten der Industrie und war Design-Basis für eine unlängst errichtete Demo-Anlage der Metsä-Tochter MI Demo im finnischen Äänekoski. „Lyocellfasern als biogener Werkstoff vermeiden Umweltbelastungen wie sie bei anderen Materialien durch die Risiken von Mikroplastik entstehen. Hinzu kommt als Klima-Plus: Durch die von uns mit entwickelten und bewerteten Fasern und Verfahrensprinzipien lässt sich der CO2-Fußabdruck bei der Produktion von Fahrzeugen spürbar verringern“, erklärt Meister.

Kombination von CO2-Elektrolyse und Biotech-Wertstoffsynthese

Dass mithilfe von Bioökonomie-Lösungen CO2 nicht nur eingespart werden kann, sondern auch negative Emissionen des Klimagases erreichbar sind, deutete Dr. Markus Stöckl vom DECHEMA-Forschungsinstitut (DFI) an. In seinem Vortrag „Mit Strom und CO2 zum Biokunststoff“ zeigte er auf, wie die Elektrolyse dazu genutzt werden kann, Erneuerbare Energien „lagerbar“ zu machen. Der Ansatz: Aus Kohlendioxyd so genanntes Formiat zu produzieren, das als Feststoff lagerbare Salz der Ameisensäure, das Mikroorganismen als Energie- und Kohlenstoffquelle dienen kann, die wiederum daraus den Biokunststoff Polyhydroxybutyrat (PHB) herstellen. Durch die elektrochemische Herstellung des Zwischenprodukts Formiat können unterschiedliche Mikroorganismen eingesetzt werden.

Zuse-Gemeinschaft