Forschungsprojekt SensorStrick 4.0: Fehler früh erkennen und Kosten sparen

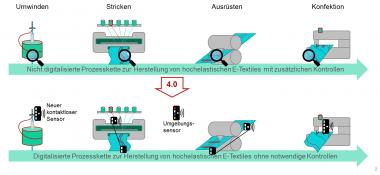

Digitalisierte Fertigungsverfahren ermöglichen eine individualisierte Produktion. Eine geringe Fehlerquote ist besonders bei E-Textiles wichtig, da Fehler bei den smarten Zusatzfunktionen in Textilien oft erst am Ende der Wertschöpfungskette erkannt werden. Dadurch werden textile Wearables sehr teuer und ein Mehrwert zu nichttextilen Wearables wie Smartwatches ist nicht mehr gegeben. Die Deutschen Institute für Textil- und Faserforschung Denkendorf (DITF) entwickeln für das Prozessmanagement einen globalen „Industrie 4.0-Ansatz“, der bereits bei der Garnherstellung beginnt und sich über alle Prozessketten erstreckt.

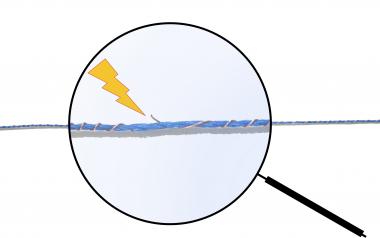

Für hochelastische smarte Textilprodukte werden Garne verwendet, die häufig sowohl aus leitfähigen als auch nichtleitfähigen Komponenten bestehen. Dazu werden zum Beispiel konventionelle hochelastische Garne mit leitfähigen Feinstdrähten umwunden. Die Elastizität der Garnkomponente bleibt auf diese Weise weitgehend erhalten. Beim Stricken werden die Fäden jedoch so stark belastet, dass die leitfähigen Garnkomponenten geschädigt werden können. Da dabei häufig nicht das gesamte Garn bricht, wird bei den derzeitigen Produktionsabläufen der Fehler während des Strickprozesses nicht erkannt. Im Extremfall ist das fertige Strickteil Ausschuss. Bei fully fashioned gestrickten Teilen ist der Schaden wegen der relativ geringen Produktivität des Flachstrickprozesses und des relativ hohen Verlusts an Produktionszeit besonders groß.

Um Fehler der elektrischen Eigenschaften bereits während des Herstellungsprozesses zu erkennen, werden im Forschungsprojekt SensorStrick 4.0 Prozess- und Umgebungsdaten bei der Textilproduktion in verschiedenen Prozessstufen erfasst.

Dazu werden Umwinde- und Flachstrickmaschinen mit verteilter Sensorik ausgerüstet, die Temperatur, Feuchte, Licht, Näherung und Fadenzugkraft sowie die Fadengeschwindigkeit misst. Zusätzlich überwachen Mikrofone die Geräusche in der direkten Produktionsumgebung. Diese akustischen Messdaten weisen zum Beispiel auf Vibrationen hin und können besonders gut mit künstlicher Intelligenz ausgewertet werden. Bei der Umwindegarnherstellung werden die erfassten Prozessgrößen direkt für die Steuerung der Prozessparameter verwendet.

Darüber hinaus werden neue kostengünstige Sensoren entwickelt. Für laufende Garne wurde zum Beispiel ein Prinzip mit vier Messröhrchen entwickelt, die schnell und berührungsfrei messen, wie leitfähig das durchlaufende Garn ist und wie seine sensorischen Eigenschaften sind. Diese Sensoren sind so ausgelegt, dass sie in möglichst vielen Textilprozessen eingesetzt werden können ohne sie aufwendig an unterschiedliche Abläufe anpassen zu müssen.

Die Garne werden also sowohl bei der Umwindegarnherstellung als auch im anschließenden Strickprozess überwacht. Tritt ein Bruch der leitfähigen Garnkomponente auf, wird er sofort entdeckt. Luftfeuchtigkeit und Umgebungstemperatur beeinträchtigen die Messgenauigkeit nicht. Die Überwachung der Prozesse funktioniert nicht nur bei Gestricken, sondern auch bei anderen textilen Flächen.

Im weiteren Projektverlauf werden die Sensoren bei der Herstellung von hochelastischen Umwindegarnen und Strickteilen eingesetzt und dabei getestet wie effektiv die auftretenden Fehler erkannt werden.

Mit diesen neu entwickelten Verfahren können fehlerhafte Halbzeuge rechtzeitig aus der Prozesskette genommen werden. Teure zusätzliche Kontrollen während späterer Prozessschritte werden überflüssig.