Aus Textildruckerei Mayer wird Mayer GmbH TechConcepts

Die Textildruckerei Mayer heißt von nun an “Mayer GmbH TechConcepts”. Das Unternehmen hat im Jahr seines 50-jährigen Bestehens die Umfirmierung vollzogen, die dem Wandel des Portfolios Rechnung trägt. Im Jahr 1974 war Unternehmensgründer Heinrich Mayer mit klassischem Textildruck in den Markt eingetreten. Heute bietet Mayer TechConcepts unter der Leitung von Michael Steidle, Schwiegersohn des Gründers, Lösungen im Bereich der Sensorik, Aktorik sowie 3D-Hartbeschichtungen an.

Zusammen mit seiner Frau Claudia führt er die Mayer GmbH TechConcepts, wie das Unternehmen offiziell seit Ende Februar 2024 heißt, in zweiter Generation. Textilien sind zwar weiterhin Teil des Portfolios, die Bandbreite wurde jedoch deutlich vergrößert. Beschichtet werden auch andere Materialien von Plastik und Metallen bis Kunstleder.

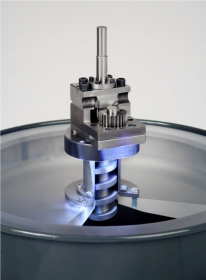

Das Unternehmen lebt von seinen technischen Lösungen. Neben Keramikbeschichtung sind das vor allem Flächenlösungen mit Sensorik, beispielsweise ein leicht formbares Material ausgestattet mit einem flächigen Drucksensor, welches bei medizinischen Geräten zum Einsatz kommt. Ein anderes Beispiel ist eine Flächenheizung, die durch Druck aktiviert wird.

Ende April zeigt Mayer TechConcepts auf der Techtextil in Frankfurt seine neusten Entwicklungen. Dazu gehören ultradünne, flexible Sensorflächen, die das Unternehmen im Endlosdruck herstellt. Sie eignen sich beispielsweise für eine automatische Abschaltlösung bei medizinischen Geräten. Mit Sensorik und Aktorik ausgestattete Flächenlösungen bis 1,6 m² finden außerdem als hochwertige und smarte Auto-Interieurs ihre Anwendung. Des Weiteren präsentiert das Unternehmen seine neuen Bio-Polyurethane, die Mayer TechConcepts für seine patentierte CERAPUR Keramikbeschichtung einsetzt.

Mayer GmbH TechConcepts