Circular Valley Convention 2025: Neue Plattform der Circular Economy

Die Circular Valley Convention ist ein neues Messeformat, veranstaltet von der Messe Düsseldorf in Kooperation mit der gemeinnützigen Circular Valley Stiftung und unter wissenschaftlicher Begleitung des renommierten Fraunhofer-Instituts für Umwelt-, Sicherheits- und Energietechnik UMSICHT.

Die Convention betrachtet Kreislaufwirtschaft aus einer ganzheitlichen Perspektive: branchen und materialübergreifend – und über alle Phasen der Circular Economy hinweg, vom smarten Circular Design bis hin zur Wieder- und Weiterverwendung von Produkten.

Als zentrale globale Plattform der Kreislaufwirtschaft bringt sie Entscheidungsträger und Experten aus Wirtschaft, Wissenschaft, Politik und Gesellschaft an einem Ort zusammen. Unter dem Motto „Uniting Industries for a Circular Tomorrow” fördert sie deren Vernetzung, um zirkuläre Lösungen und Prozesse zu präsentieren, gemeinsam weiterzuentwickeln und die Transformation zur Kreislaufwirtschaft voranzutreiben.

Die Messe Düsseldorf bringt ihre langjährige Expertise aus einer Vielzahl von Messen wie der K, der interpack und der drupa mit engem Bezug zur Kreislaufwirtschaft in die Circular Valley Convention ein. ie gemeinnützige Circular Valley Stiftung als Kooperationspartner der Convention verfügt über ein umfassendes Verständnis der Circular Economy und ein großes Netzwerk. Die wissenschaftliche Begleitung durch das Fraunhofer-Institut fürUmwelt-, Sicherheits- und Energietechnik UMSICHT und die damit verbundene Expertise runden die fachliche Unterstützung ab.

Die Circular Valley Convention deckt alle Phasen der Kreislaufwirtschaft ab: Vom Einsatz nachwachsender Rohstoffe über das Produktdesign sowie die Herstellung, Logistik und Nutzung bis hin zur Sammlung, Sortierung und dem Recycling. Präsentiert werden zirkuläre Lösungen für unterschiedliche Materialklassen und Wertschöpfungsketten. Die Convention verbindet angewandte Forschung und Praxis und bildet einen Content-Hub für Top-Entscheider und Experten. Unter dem Leitmotiv „Enabling Circular Economy“ stehen drei zentrale Themenfelder im Fokus, die die Transformation zur Circular Economy ermöglichen:

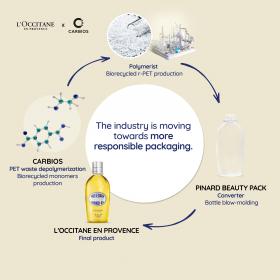

- Enabling Value Chains: die Implementierung effizienter, nachhaltiger und branchenübergreifender zirkulärer Lösungsstrategien, mit dem Ziel, den Ressourceneinsatz zu optimieren und Geschäftsmodelle fit für die Zukunft zu machen.

- Enabling Technologies: die Vermittlung zirkulärer Kompetenzen wie redesign, refurbish, remanufacture & recycle. Ziel ist die Optimierung von Produkten und Prozessen mittels Technologien, die den Prinzipien der Kreislaufwirtschaft entsprechen.

- Enabling Materials: die Förderung der effizienten Nutzung und Wiederverwertung verschiedener Materialien. Die Verlängerung der Lebensdauer von Produkten und die Integration materialübergreifender zirkulärer Strategien zur nachhaltigen Ressourcennutzung

Die Circular Valley Convention bietet ein dreiteiliges Veranstaltungsformat bestehend aus Conference, Expo und einem Networking-Event am Abend des 12. März 2024. Zur Conference werden über 100 hochkarätige Referenten erwartet. Für die Expo, den Marktplatz für zukunftsweisende zirkuläre Lösungen, der Einblicke in neue Trends, Innovationen sowie Best-Practice-Beispiele bietet, werden mehr als 130 Aussteller und Partner erwartet.

Messe Düsseldorf circular economy Circular Valley Convention Fraunhofer UMSICHT

Messe Düsseldorf GmbH