Mikroplastik im Meer: Ganzes Ausmaß noch immer nicht absehbar

Anlässlich der 5. UNEA (The United Nations Environment Assembly)-Konferenz in Nairobi, die am 2. März 2022 zu Ende ging und auf der eine Resolution zur Aufnahme der Verhandlungen für eine globale Plastikkonvention verabschiedet wurde, fordert der »Runde Tisch Meeresmüll« eine schnelle Reduktion des Eintrags von Mikroplastik in Nord- und Ostsee. In einem aktuellen Themenpapier unter Federführung des Fraunhofer UMSICHT zeigt der Runde Tisch zahlreiche Möglichkeiten auf, wie weniger Mikroplastik ins Meer gelangen kann. Dazu gehört, den Reifenabrieb zu verringern, emissionsärmere Textilien zu entwickeln beziehungsweise diese vorzuwaschen oder schärfere Vorschriften auf Baustellen für Dämmstoffe. Plastik im Meer ist eines der drängendsten Probleme auch für Nord- und Ostsee. Es wird in allen Bereichen der deutschen Meere nachgewiesen und kann die Fortpflanzungsfähigkeit und Fitness von Meereslebewesen insbesondere an der Basis des marinen Nahrungsnetzes beeinträchtigen. Das Gesamtausmaß sowohl von Menge wie Auswirkungen sei allerdings aufgrund unzureichender Untersuchungs- und Analyseverfahren noch nicht absehbar, so der Bericht.

Das neue Themenpapier stellt konkrete Maßnahmen vor, um den Plastikeintrag ins Meer zu verringern.

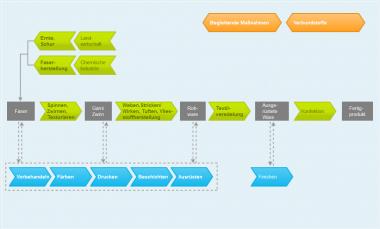

Mikroplastik stellt ein komplexes Umweltproblem dar. Es kann als direktes Mikroplastik in die Umwelt gelangen oder während der Nutzung durch Abrieb entstehen. Zur ersten Gruppe gehören zum Beispiel Kunstraseninfills oder Pelletverluste. Zur zweiten Gruppe zählen unter anderem Reifen- und Straßenabrieb, die Verwitterung von Farben und Beschichtungen, Verluste aus Dämmstoffen und die Faserfreisetzung aus Textilien. Die Reduktion von Kunststoffemissionen ist daher durch einzelne Maßnahmen nicht zu erreichen, sondern nur durch ein breites Bündel an Aktionen.

Das Papier des »Runden Tischs Meeresmüll« beruht auf den Ergebnissen einer dreiteiligen Workshopreihe, die vom Umweltbundesamt und Fraunhofer UMSICHT gemeinsam mit den Mitgliedern der Unterarbeitsgruppe zu Mikroplastik des Runden Tisches Meeresmüll organisiert wurde. Es zeigt, dass bei den Quellen und den freigesetzten Mengen noch immer auch auf Abschätzungen vertraut werden muss. Der Runde Tisch fordert daher weitere vertiefende empirische Untersuchungen, um zu belastbaren Zahlen zu kommen.

Stefanie Werner, Meeresschutzexpertin im Umweltbundesamt und Geschäftsführerin des Runden Tisch Meeresmüll: »Um das Mikroplastikproblem zu bekämpfen ist insbesondere die Kunststoffindustrie gefragt. Sie sollte Sorge tragen, die notwendigen vertiefenden Untersuchungen hinsichtlich der freigesetzten Mengen von Mikroplastik durchzuführen, um dem Vorsorge- und Verursacherprinzip zu entsprechen und so zur Lösung des zu großen Teilen durch sie verursachtem Umweltproblems beizutragen.«

28 konkrete Maßnahmen für den Meeresschutz

Jürgen Bertling von Fraunhofer UMSICHT, Korrespondenzautor des Themenpapiers: »Die Reduktion von Kunststoffemissionen ist durch singuläre Maßnahmen kaum zu erreichen, sondern erfordert zahlreiche inter- und transdisziplinäre Zugänge. Ähnlich wie bei den Erkenntnisgewinnen zum Klimawandel über die letzten Jahrzehnte werden auch bei den Kunststoffemissionen, die mit ihnen zusammenhängenden Wirkungen erst langsam verstanden. In beiden Fällen spricht die schiere Menge der Emissionen, aber für einen vorsorgenden Umweltschutz.«

Der Bericht des Runden Tisches Meeresmüll schlägt zu diesem Zweck 28 konkrete Maßnahmen vor. Besonders hohe Relevanz für den Meeresschutz haben dabei:

- Verringerung der Freisetzung von Mikroplastik aus Reifenabrieb durch Anpassung von Verkehrskonzepten und neue Reifenmaterialien;

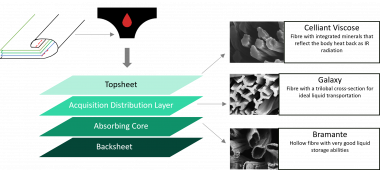

- Entwicklung emissionsärmerer Textilien und besserer Verarbeitungstechnologien sowie Vorwaschen von Textilien;

- Verminderung der Einträge der besonders leichten und damit mobilen Polystyrolschaumstoffe aus der Bauwirtschaft durch Schärfung der Vorgaben zur Verwendung und Verarbeitung von Dämmstoffen und Einsatz von temporären Niederschlagsfiltern um Baustellen;

- Verbesserung der Regenwasserbehandlung als zentralem Eintragspfad für nicht intendiertes Mikroplastik bspw. durch Bodenretentionsfilter;

- Reduzierung des Einsatzes von Kunststoffen in umweltoffenen Anwendungen in der Meeres-/Küstenumwelt (z.B. Geotextilien, Korrosionsschutz von Offshore-Installationen);

- Ausstattung des bestehenden freiwilligen Konzepts der Kunststoffindustrie »Operation Clean Sweep« mit einer extern validierten Zertifizierung für Pellets von Kunststoff-Werkstoffen (Granulate, Flakes, Grieß oder Pulver);

- Regulierung von bewusst zugesetztem Mikroplastik und Entwicklung und Implementierung von Normen und Standards, um für bestimmte Produkte und Materialien die biologische Abbaubarkeit auch unter marinen Bedingungen sicherzustellen.

Runder Tisch Meeresmüll

Der Runde Tisch Meeresmüll steht unter der Schirmherrschaft des Bundesministeriums für Umwelt, Naturschutz, nukleare Sicherheit und Verbraucherschutz, des Niedersächsischen Ministeriums für Umwelt, Energie, Bauen und Klimaschutz und des Umweltbundesamtes

Umweltbundesamt und Fraunhofer UMSICHT