TEG Textile Expert Germany stellt ab Juni auch FFP2-Masken her

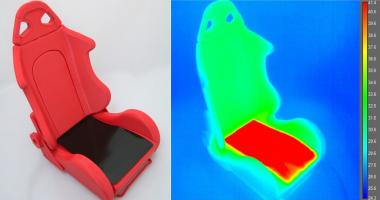

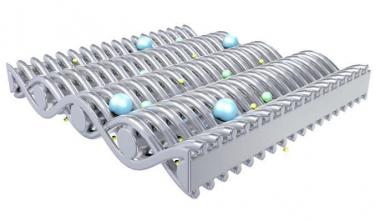

Die TEG Textile Expert Germany GmbH hat Teile der Produktion neu ausgerichtet. „Wir fertigen seit Mitte Mai 2020 OP-Mundschutz für Kliniken laut DIN EN 14683“, berichtet Geschäftsführer Timo Fischer. „Die Herstellung erfolgt automatisiert unter Reinraumbedingungen. Wir haben dazu eine neue Produktionsanlage installiert und bislang rund eine halbe Million Euro investiert. Je nach Auftragslage können wir pro Woche mehrere Hunderttausend dieser medizinischen Einweg-Erzeugnisse herstellen.“ Die OP-Masken bestehen jeweils aus einem mehrlagigen Vliesstoff-Verbund, für den mehrere Vliesstoffproduzenten aus Deutschland zuliefern. Den Vertrieb hat der in Deutschland und Österreich agierende Medizintechnik-Großhändler medika Medizintechnik GmbH mit Stammsitz im fränkischen Hof übernommen.

Lieferant der neuen OP-Mundschutz-Anlage, der bei TEG weitere folgen sollen, ist die Fischer Automation GmbH, Köditz (bei Hof). Als weitere Reaktion auf die Corona-Krise fertigt diese Firma gegenwärtig für TEG eine Anlage, die ab Juni 2020 die Herstellung von Atemschutz-Faltmasken der Kategorie FFP2 ermöglichen wird. Nach Angaben von Timo Fischer investiert die TEG GmbH, die bisher vor allem als Automobilzulieferer für Textil- und Vliesstoffbauteile bekannt war, im laufenden Jahr insgesamt rund 1 Mio. EUR in neue Anlagentechnik für Gesundheitsschutz-Erzeugnisse. Gegenwärtig zählt Unternehmen rund 60 Mitarbeiter. Bei entsprechender Auftragsentwicklung sind in den nächsten Monaten Neueinstellungen denkbar.

Verband der Nord-Ostdeutschen Textil- und Bekleidungsindustrie e. V. (vti)