Epson: End-to-End-Produktionskette für Etikettendruck

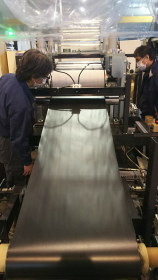

Epsons neueste digitale UV-Etikettendruckmaschine L-6534VW kann ab sofort mit einem Grafisk Maskinfabrik (GM) LUW500 Jumbo-Rollenabwickler, einem AVT- oder BST-Inspektionsplatz und einer GM DC330 Nachbehandlung ausgerüstet werden. Diese neuen Lösungen ermöglichen eine integrierte, optimierte Lösung für das Drucken und Veredeln von Etiketten und erleichtert die Produktion von Labeln in großen Auflagen.

Achim Bukmakowski, Leiter Industrial Printing der Epson Deutschland GmbH, erklärt: „Durch die Erweiterung der SurePress L-6534VW um diese Optionen bieten wir unseren Kunden eine noch produktivere Lösung für eine optimierte, End-to-End Etikettenproduktion an. Wir arbeiten seit über einem Jahrzehnt mit GM zusammen und freuen uns, dass diese Partnerschaft zu solch innovativen, die Produktivität steigernden Lösungen führt.“

Epson Deutschland GmbH