PFAFF Neuheit: Programmierbare Fadenspannung

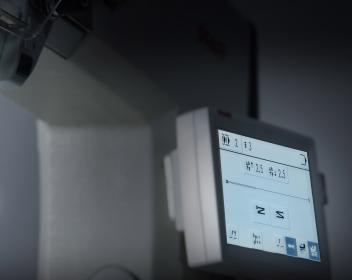

Zweifelsohne ist die aktuelle PFAFF Schuhsäulen-Generation, die in der Branche als Mutter aller Schuhmaschinen gilt, die am häufigsten kopierte Schuhmaschinen-Serie. Kopiert zu werden heißt für den deutschen Maschinenhersteller, dass er vieles an der Maschine gut gemacht hat. Es heißt aber auch, dass er in punkto Technologie immer einen Schritt weiter und in Qualität immer ein Stück besser sein muss. Das erwartet der Markt, das erwartet der Kunde von PFAFF! Die „programmierbare Fadenspannung“ ist die neueste technische Finesse an der den elektronischen PFAFF-Schuhsäulenmaschinen. Der Clou bei der “programmierbaren Fadenspannung” ist, dass für verschiedene Materialstärken bzw. für verschiedene Nahtstrecken (wie sie bei elektronischen Maschinen programmierbar sind) passende Fadenspannungen angelegt werden können. Diese können über Knieschalter oder Stich-zählung abgerufen bzw. eingestellt werden. Eine manuelle Einstellung der Fadenspannung, wie sie bei aktuellen Schuhmaschinen gängig ist, ist mit der programmierten Fadenspannung nicht mehr notwendig. Dies steigert die Qualität und erhöht signifikant die Prozesssicherheit. Die „programmierbare Fadenspannung“ ist zunächst Option an den elektronischen Maschinen 1571/1591.

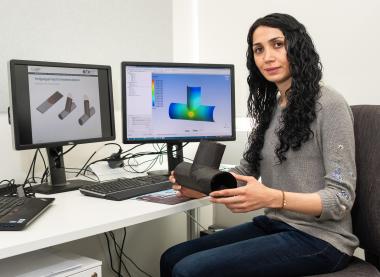

PFAFF Industriesysteme und Maschinen GmbH