LOPEC Kongress 2019 in München

- Von E-Textilien bis zu künstlicher Intelligenz: Gedruckte Elektronik als Schlüsseltechnologie

Mit einem dreitägigen Kongress schlägt die LOPEC, internationale Fachmesse für gedruckte Elektronik, die Brücke zwischen Wissenschaft und Industrie. Vom 19. bis 21. März 2019 treffen sich Hersteller, Anwender und Forscher aus aller Welt in München, um Neuheiten und Trends in der gedruckten Elektronik zu diskutieren.

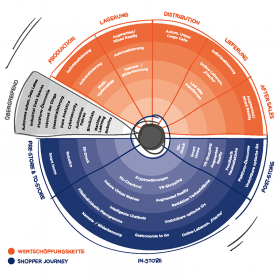

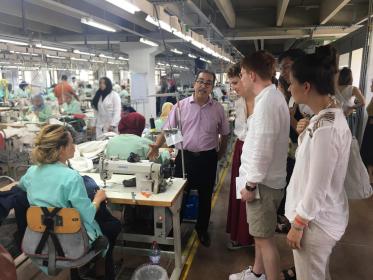

Ob Sensoren für das autonome Fahren oder Leuchtdioden in smarter Kleidung: Viele Branchen setzen im Innovationsprozess auf leichte und flexible Elektronikbauteile aus dem Drucker. „Die gedruckte Elektronik hat sich zu einer Querschnitts- und Schlüsseltechnologie entwickelt“, betont Wolfgang Mildner, General Chair der LOPEC und CEO des Beratungs- und Technologieunternehmens MSW. Die Bandbreite spiegelt sich in den rund 200 Beiträgen des Kongresses, der am 19. März mit der Business Conference und den Short Courses startet. Am 20. und 21. März finden jeweils die Technical sowie die Scientific Conference statt.

LOPEC

Messe München