vti: Beschaffer und regionale Hersteller grenzübergreifend vernetzt

vti-Dialogveranstaltung Forum health.textil thematisiert Gesundheits- und Schutztextilien und bringt heimische Produzenten mit Vertretern aus Kliniken, Pflegeeinrichtungen und Behörden sowie politischen Akteuren zusammen Am 30. September 2021 fand das Forum health.textil, veranstaltet vom Verband der Nord-Ostdeutschen Textil- und Bekleidungsindustrie e.V. (vti), bereits zum zweiten Mal statt. Über

70 Teilnehmer waren der Einladung des Textilverbandes gefolgt, um sich zu Arbeits-, Sicherheits- und Schutztextilien sowie Medizintextilien auszutauschen.

Eröffnet durch die Generalkonsulin von Tschechien JUDr. Markéta Meissnerová konnte der vti mit dem abwechslungsreichen Rahmenprogramm zahlreiche Impulse zur Zusammenarbeit sowie für zukünftige Entwicklungen schaffen. Die Expertenvorträge thematisierten unter anderem den Einsatz von Textilien in Medizin und Gesundheitswesen sowie die textile Kreislaufwirtschaft und die Nachhaltigkeit von Schutztextilien.

Ergänzt wurde das Vortragsprogramm durch eine Ausstellung von mehr als 20 deutschen und tschechischen Unternehmen und Forschungseinrichtungen. So präsentierte zum Beispiel die TEG Textile Expert Germany GmbH FFP2-Masken Made im Vogtland. Die JUNGMICHEL TEXTIL GmbH aus Plauen, eines der jüngsten vti-Mitglieder, stellte Mehrweg-Textilien für Medizin & Gesundheitswesen vor.

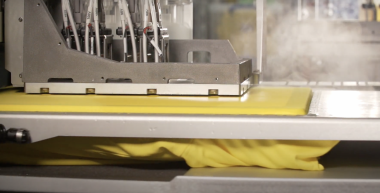

Als traditionsreiches Modeunternehmen erweiterte die Friedrich Seidel GmbH, während der Pandemie ihr Bekleidungsportfolio und zeigte im Rahmen der Ausstellung Mehrweg- Schutzkittel, die dank einer speziellen PUR-Beschichtung sprüh-, wisch- und dampfsterilisierbar sind. Die Vowalon Beschichtung GmbH aus Treuen erläutern dem Fachpublikum die Ergebnisse aus der hauseigenen Labor- und Anwendungstechnik. So leisten die PUR-Beschichtungen bei Kleidung und Polstern einen Beitrag zum Schutz von Kindern und Erwachsenen, Patienten und medizinischem Personal in Krankenhäusern oder Pflegeeinrichtungen vor Infektionen. Durch das Forum konnte der Dialog mit Unternehmen und Verbänden aus der tschechischen Republik intensiviert werden. So waren u. a. die ATOK Association of Textile-Clothing-Leather Industry (deutsch: Verband der Textil-Bekleidung-Leder-Industrie) und der Czech Nanotechnology Industries Association (deutsch: Verband der Nanotechnologie-Industrie der Tschechischen Republik) vor Ort.

„Wir blicken auf eine erfolgreiche Veranstaltung zurück. Die Gespräche haben gezeigt, dass das Thema Sicherheits-, Schutz- und Medizintextilien auch 2021 von höchster Relevanz ist. Umso mehr gilt es auf die Kompetenzen unserer Produzenten zurückzugreifen und auch unsere tschechischen Nachbarn mit ins Boot zu holen,“ resümiert Jenz Otto, vti- Hauptgeschäftsführer.

vti Verband der Nord-Ostdeutschen Textil- und Bekleidungsindustrie e. V. Forum health.textil Medizintextilien JUNGMICHEL TEXTIL GmbH

vti-pressedienst

c/o P3N MARKETING GMBH