Amba Projex supports growth for India’s Candour Techtex

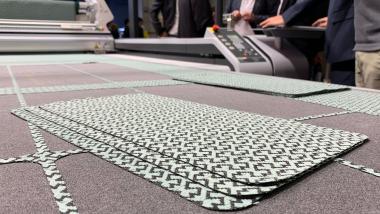

Candour Techtex, a Melegaon JR Group company, is satisfied with the latest coating and lamination line supplied by UK’s Amba Projex and has ordered a second, wider one to meet increasing demand.

Based in High Peak near Manchester, BTMA member Amba Projex has over 40 years’ experience in the design and manufacture of special purpose technical textile machines, with coating and laminating installations around the world.

Amba will be working closely with Candour over the next five years, to establish an Indian technical textiles powerhouse capitalising on the UK technology provider’s long experience in the field.

Formerly Chandni Textiles Engineering Industries, Candour Techtex of the Malegaon JR Group assumed its new name in 2022 to reflect its focus on a wide range of technical textiles at its new plant in Malegaon in the Nashik District of Maharashtra.

The company was founded in 1986 and at its existing plant in Ankleshwar, Gujarat, produces an annual 1.2 million metres of light velvet fabrics mainly for the domestic market for apparel and light home furnishings. In 2020 it also began operations at a plastic moulded components division in Gonde, Nashik, with a capacity of 4,500 tons per annum.

Blackout fabrics

In particular, the new Amba Projex system enables blackout fabrics to be produced efficiently and at scale.

Blackout fabrics are installed in rooms where complete light shielding is required, such as in public institutions like hospitals, and retirement homes, in hotels and conference rooms, and also in the home, especially in bedrooms.

They obtain their light impermeability by a special three-layer blackout coating which works on textiles of all colours. Only the middle layer of the three coatings needs to be black for obtaining the necessary light absorption. The fabrics are usually also treated for permanent flame-retardancy, and also with water or stain-repellent finishes. In addition to locking out light and providing maximum privacy, blackout curtains also help to insulate a home and reduce energy costs, in addition to protecting furniture and carpets from fading due to sunlight exposure.

BTMA