Brückner mit Spannrahmen in der Türkei erfolgreich

Das türkische Unternehmen ARIKAN Mensucat Industry and Trade Inc. wurde 1993 gegründet und hat seinen Sitz in Kahramanmaraş, einer der südlichsten Städte des Landes. Heute beschäftigt das Familienunternehmen rund 1.500 Mitarbeiter und veredelt täglich ca. 55 Tonnen Strickware. Neben vielen namhaften türkischen Modeherstellern beliefert ARIKAN auch internationale Hersteller in Europa, Russland, den Golfstaaten und anderen führenden internationalen Märkten.

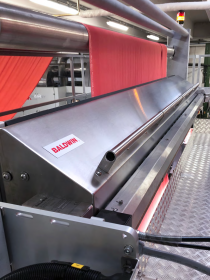

Der deutsche Maschinenbauer BRÜCKNER unterstützte das türkische Unternehmen von Anfang an. Im Jahr 2014 lieferte BRÜCKNER drei Spannrahmen zur Veredlung der Maschenware. Zwei weitere Anlagen folgten in 2016. Seit Jahrzehnten ist BRÜCKNER in der Veredlung und Ausrüstung von Maschenware spezialisiert. Vor allem bei sehr feiner und elastischer Ware sind spezielle Anlagenkonfigurationen und technologisches Know-how notwendig, um ein qualitativ hochwertiges Endprodukt herstellen zu können. Während des Trocknungs- und Fixierprozesses ist z.B. eine äußerst akkurate und gleichmäßige Temperaturverteilung über die gesamte Länge und Breite des Trockners unerlässlich. Im BRÜCKNER Spannrahmen gelingt das unter anderem durch die Konterung der Thermozonen alle 1,5 Meter sowie das bewährte split-flow Belüftungssystem.

Die Maschinenbediener bei ARIKAN schätzen die einfache Bedienung der Anlagen. Die Visualisierung ist intuitiv aufgebaut und bietet verschiedene Hilfssysteme für einen optimierten Produktionsprozess. Durch wenige Änderungen der Maschinenparameter können deutliche Energieeinsparungen erzielt werden.

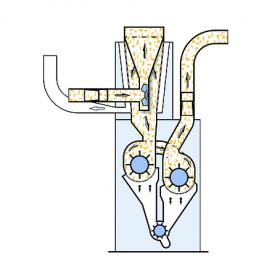

Das Management bei ARIKAN misst der Energieeinsparung, speziell in der Veredlung, große Bedeutung bei. Der Trocknungsprozess ist einer der energieintensivsten in der gesamten Prozesskette, deshalb können hier die größten Einsparungen erfolgen. Diese wirken sich direkt auf die Herstellungskosten der Textilien und somit auf die Wettbewerbsfähigkeit am Markt aus. Gespräche für eine weitere BRÜCKNER Anlage werden geführt, die als Feature eine kombinierte Beheizung für den Trockner vorsehen. Bei vielen Kunden – und so auch bei ARIKAN in der Türkei – steht z.B. Dampfenergie frei oder sehr günstig zur Verfügung. Mit der von BRÜCKNER entwickelten Kombi-Heizung ist es möglich, diese Dampfenergie zum Aufwärmen des Trockners zu nutzen und somit signifikante Einsparungen zu erzielen. Reicht der vorhandene Dampf für einen laufenden Prozess nicht aus, wird automatisch auf Gasbeheizung umgestellt. Diese Betriebsweise wirkt sich nicht nur auf die Energiekosten aus, sondern leistet auch einen Beitrag zum Umweltschutz.

Brückner Trockentechnik GmbH & Co. KG