Monforts: A complete finishing line upgrade for Wülfing

Wülfing GmbH is one of the oldest but also one of the most modern home textiles companies in Germany, with its main weaving and finishing operations located in Borken, North Rhine-Westphalia, and a further jacquard weaving mill in Steinfurt, as well as with a making up and packaging plant in the Czech Republic.

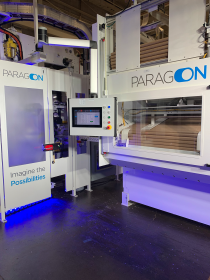

At its Borken plant, Wülfing has employed a Monforts sanforizing line since 2009 to guarantee the required dimensional stability and shrink-fastness of its high quality bed linen. With a working width of over three metres, the sanforizing process is a central pillar in the production of typical wide-width cotton fabrics for home textiles.

In 2017, the company was able to acquire a second Monforts sanforizing line from another company which, although built in 2005, had been virtually unused. It was overhauled and installed behind a Monforts equalizing frame of a similar age.

“Unfortunately, the two machines had to be operated separately via individual controls and did not represent an integrated unit,” says Schulte-Mesum. “This resulted in deficits in the desired productivity and in the control technology.”

Wülfing consulted with Monforts on a number of upgrade options and opted for a completely new joint control system to merge the two machines, as well as a new connecting inlet, a tensioning and damping field and a steaming unit.

“Monforts provided a fast and precise erection and commissioning of the technology in spite of the difficult pandemic circumstances,” says Schulte-Mesum. “The result has been an increase in production speeds by 20% and enhanced uniformity in fabric width through a much improved guidance system.

“We are also achieving energy savings as a result of the new control and drive technology and operation has been simplified and improved as a result of the unified control. We benefit from simplified access for maintenance work such as the grinding of the rubber blanket, but most of all we have greatly improved our flexibility and now have two almost identical Monforts sanforizing lines.”

Monforts Wülfing sanforizing range weaving weaving machines Home textiles bedlinen

A. Monforts Textilmaschinen GmbH & Co. KG / AWOL Media