Mayer & Cie. auf der ITM

- Türkischer Rundstrickmarkt bietet Perspektiven in turbulenten Zeiten

Nach mehrjähriger Corona-bedingter Pause kann die türkische Textilmaschinenmesse ITM 2022 vom 14. bis 18. Juni wieder stattfinden. Der deutsche Rundstrickmaschinenhersteller Mayer & Cie. wird gemeinsam mit seiner türkischen Vertretung Mayer Mümessillik (MMÜ) auf der wichtigen Branchenmesse in Istanbul drei Maschinen präsentieren: die Interlock-Maschine D4-2.2 X, die OV 3.2 QCE für Double-Jersey-Strukturen sowie die MV4 3.2 II für Single-Jersey-Gestricke. Im Zentrum des Events steht für das Team von Mayer & Cie. und MMÜ der persönliche Austausch mit Kunden, Lieferanten und Partnern. Die mittelfristigen Aussichten für den türkischen Strickmarkt bewerten Hersteller und Vertretung trotz angespannter Weltlage positiv.

Türkei als Markt mit Perspektiven

„Die Herausforderungen für die Weltwirtschaft sind aktuell natürlich enorm vielfältig“, so Mayer & Cie.-Türkei-Spezialist Stefan Bühler. „Der russische Angriffskrieg auf die Ukraine, Lieferkettenausfälle, fehlende Rohmaterialien und explodierende Energiepreise, all das schafft Unsicherheit.“ Dazu kommen die galoppierende Inflation in der Türkei und das Wahljahr 2023. Trotz – oder teilweise wegen – dieser Faktenlage bewerten Bühler und Kahrman Güveri, Geschäftsführer der türkischen Vertretung MMÜ, die Marktaussichten für die nächsten Jahre positiv. Es sei zu beobachten, erklärt Kahraman Güveri, dass Großaufträge vor allem für Standardprodukte zunähmen. Das führe zu neuen Investitionen, neuen Unternehmen und einer steigenden Nachfrage nach wiederaufbereiteten Maschinen, die dann an anderer Stelle durch neue ersetzt werden müssen. Außerdem seien aus den früheren Kommissionären nun eigenständige Unternehmen geworden.

„Abgesehen davon profitiert die Türkei von seiner Nähe zu Europa, da ist der Transportweg überschaubar“, sagt Stefan Bühler. „Dieser Standortvorteil zieht Markenhersteller an, die zusammen mit ihren Aufträgen auch neue Ansätze, neue Designs und neue Technologien ins Land bringen.“ Davon wiederum profitiere der ohnehin bereits sehr hoch entwickelte textile Sektor in der Türkei weiter. Deshalb, so Kahraman Güveri, dürfe man zuversichtlich sein, für die nächsten Jahre, zumindest „so lange nichts unvorhergesehenes passiert.“

OV 3.2 QCe für Double Jersey Strukturen

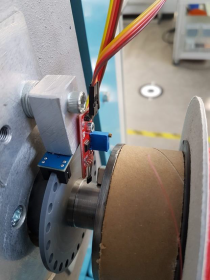

Das Maschinenportfolio, das Mayer & Cie. auf der ITM zeigen wird, ist so bewährt wie populär: Die vor allem im Sportbereich sowie für Freizeit- und Oberbekleidung eingesetzte OV 3.2 QCE ist ein Spezialist für Interlock-Stoffe und Double Jersey Strukturen, die sie sowohl aus Filament- wie Fasergarnen herstellt. Mit einem Umbauset qualifiziert sich die OV 3.2 QCe als Produzent von 8-Schloss-Srukturen, Spacer und feinen Teilungen. Erhältlich ist die Maschine in drei Gestellvarianten, vom Entdoublier- über das Industrie- bis hin zum Gigantgestell. Zu sehen sein wird die OV 3.2 QCe in Istanbul in30 Zoll und mit einer Teilung von E40.

D4-2.2 X für Feinripp und Interlock

Die sich durch Produktivität auszeichnende Double-Jersey-Maschine D4-2.2 X ist eine naheliegende Wahl, wenn es um Feinrippstoffe geht, und zwar in einer Feinheit bis E28. Die Herstellung von Spacer und Interlock gehört ebenfalls zum festen Repertoire der Maschine. Eine Besonderheit bietet sie in Punkto Elastplattierung: Sie kann sowohl im Zylinder- wie im Rippschloss erfolgen.

MV4 3.2 II für Flexibilität im Single-Bereich

Für den Bereich Single Jersey präsentiert das deutsche Traditionsunternehmen die mit einer Feinheit von E38 strickende MV4 3.2 II. Der Maschinentyp kann für Feinheiten von E14 bis hin bis E60 ausgestattet werden und ist flexibel für Piqué, Double-Piqué bis hin zu Einfachfutter und glattem Single Jersey einsetzbar.

Mayer & Cie.