ITA: Einzigartiger Wickler für elastische Filamentgarne

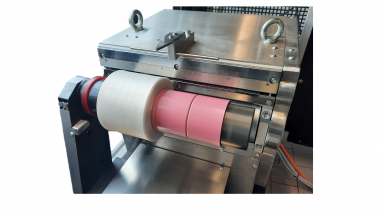

Seit dem 01.03.2024 ist das Technikum des Instituts für Textiltechnik der RWTH Aachen University (ITA) mit einem weiteren, weltweit einzigartigen Wickler ausgestattet.

Der Wickler des Herstellers Comoli Fermo S.r.l., Paruzzaro, Italien, ermöglicht die Entwicklung elastischer Garne für zahlreiche und innovative Anwendungsbereiche. Mono- und Multifilamentgarne können in einem Geschwindigkeitsbereich von 100 bis 3.200 m/min auf Hülsen mit einer industriellen Standardgröße von 73,6 mm x 83,8 mm x 115,5 mm gesponnen werden.

Der Einsatz dieser Spulen ermöglicht eine unmittelbare Weiterverarbeitung entlang der textilen Prozesskette, zum Beispiel zur Herstellung elastischer Kombinationsgarne oder in Strickereien. Durch die hohe Flexibilität dieses Wicklers in Kombination mit den am ITA vorhandenen Spinnanlagen sind Versuche mit Materialmengen von wenigen hundert Gramm bis zu mehreren hundert Kilogramm möglich.

ITA – Institut für Textiltechnik of RWTH Aachen University