ANDRITZ auf der INDEX20

Der internationale Technologiekonzern ANDRITZ stellt vom 19. bis 22. Oktober seine innovativen Produktionslösungen in den Bereichen Vliesstoff und Textilien auf der INDEX20 in Genf, Schweiz, aus. Das breite Produktportfolio von ANDRITZ umfasst die neuesten Produktionstechnologien für Vliesstoffe und Textilien wie Air-Through Bonding, Needlepunch, Spunlace, Spunbond, Wetlaid/WetlaceTM, sowie die Weiterverarbeitung, Textilveredelung, Airlay, Recycling und die Verarbeitung von Naturfasern.

Ein Höhepunkt auf der INDEX wird das neue Mitglied von ANDRITZ Nonwoven sein: ANDRITZ Laroche – ein Unternehmen, das seit mehr als zehn Jahren ein wichtiger Partner von ANDRITZ im Bereich Faseraufbereitung für Trockenvliesstoffe gewesen ist. ANDRITZ Laroche ist führender Lieferant von Faseraufbereitungstechnologien wie Faseröffnung, -mischung und -dosierung, Airlay-Vliesbildung, Recycling von Textilabfällen und Entrindung von Bastfasern (Dekortikation).

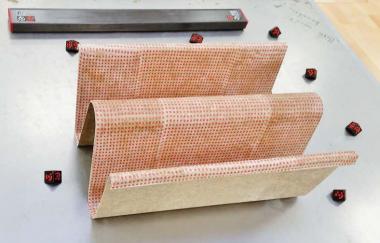

Ein Fokus dieser Produktreihe liegt auf kompletten Recycling-Linien für Post-Verbraucher- und industrielle Textilabfälle zur Herstellung von Fasern, die neu versponnen und/oder unterschiedlichen Verwendungszwecken in Vliesstoffen zugeführt werden. Kundenbewusstsein und Vorschriften veranlassen Kleidungshersteller, ihre Textilabfälle in den eigenen Produkten wiederzuverwenden. Recycelte Fasern können auch in verschiedenen Anwendungen in der Vliesstoffindustrie verwendet werden, wie beispielsweise in der Automobilindustrie oder für Isolierungen, Matratzen und Möbelfilze.

Andritz AG