Lectra: 8. Ausbildungskongress zur Zukunft der Modeberufe

Modeschulen und Branchenexperten diskutieren über den Wandel der Industrie und die Auswirkungen

auf Ausbildungsprogramme

Lectra, weltweit führend in integrierten Lösungen, die speziell ausgerichtet sind auf die Stoff-, Leder-,

Textil- und Verbundwerkstoffindustrie, hat seine Partner aus dem Ausbildungsbereich zum

8. Ausbildungskongress auf dem Firmengelände in Bordeaux-Cestas begrüßt. Im Fokus standen die

Megatrends der Modebranche, die sowohl die Industrie als auch ihre Berufe prägen – vom

Design bis zur Produktion. An dem halbjährlichen Treffen nahmen mehr als fünfzig

Branchenexperten sowie Lehrkräfte aus Modeschulen weltweit teil – darunter Deutschland, Kanada, China,

USA, Frankreich, Hongkong, Italien, Niederlande, Polen, Großbritannien, Schweiz und Schweden.

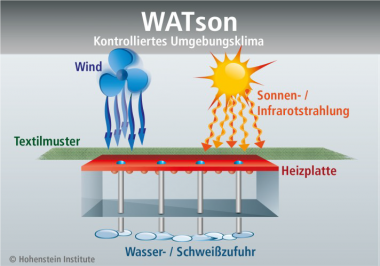

Unternehmen gehen die ersten Schritte Richtung Industrie 4.0, setzen 3D-Lösungen ein und entwerfen ihre

Kollektionen digital und dank Product Lifecycle Management-Lösungen effizienter – Modeberufe entwickeln

sich entsprechend mit. Auf Lectras Kongress diskutierten Modeschulen über die veränderten Rollen von

Designern und Modellmachern, und welche neuen Elemente in Ausbildungsprogramme integriert werden

müssen. „Es ist fundamental, Innovationsexperten der Branche und Modeschulen zusammenzubringen, da

Schüler die Entwicklung der Branche vorantreiben werden“, erklärt Pascal Denizart, Geschäftsführer des

European Centre for Innovative Textile (CETI).

Die Zusammenarbeit mit Modeschulen steht im Zentrum von Lectras Ausbildungsprogramm, um Kurse zu

entwickeln, die den Bedürfnissen der Modeunternehmen entsprechen. Auf dem Kongress zeigte Lectra die

neuesten Fortschritte in der Modeentwicklung und sprach über die Erfahrung in der Zusammenarbeit von

Partnerschulen und Modemarken. Die Teilnehmer blickten zurück auf Wettbewerbe, die Lectra in Italien mit

Missoni, Balenciaga und Armani, in China mit Peacebird und in den Vereinigten Staaten mit JC Penney

organisiert hat.

In Großbritannien richtete Lectra gemeinsam mit COS (H&M-Konzern) und der Arts University Bournemouth

(AUB) einen Wettbewerb zum abfalllosen Design einer Kollektion aus. „Der Prozess lief vollständig digital

ab – vom Design bis zum Erstellen eines virtuellen 3D-Prototypen. Unsere Schüler lernen, jeden

Entwicklungsschritt zu optimieren“, berichtete Penny Norman, Dozent an der AUB. „Die Zusammenarbeit

zwischen AUB, COS und Lectra ist genau die Art von Projekt, die unsere Schüler enorm motiviert.

Anwendungsbeispiele der Lösungen Kaledo, Modaris und Diamino, gemeinsam entwickelt mit führenden

Modemarken und Lectra, vermitteln den Studenten die notwenigen Fähigkeiten für den Arbeitsmarkt.”

Li Min, Vize-Dekan der Fakultät für Mode und Design an der Donghua Universität in Shanghai sprach über

das von Lectra organisierte Treffen von chinesischen Unternehmen, Experten und Vertretern der größten

Modeschulen in China. „Ein Austausch über die Auswirkungen der Initiative ‚Made in China 2025’ bereitet

unsere Schüler besser auf ihre zukünftigen Berufe vor, in denen Digitalisierung und Automatisierung eine

viel zentralere Rolle spielen werden als heute“, sagt Li Min.

„Die Modebranche entwickelt sich so schnell, dass der Austausch über Erkenntnisse und Best Practices mit

Experten und anderen Modeschulen unerlässlich ist, um zu gewährleisten, dass unsere Studenten über die

beste Ausbildung und die besten Technologie-Werkzeuge verfügen“, sagt Dr. Trevor J. Little, Dozent für

Textilien und Bekleidung, Technologie und Management am College of Textiles der New Yorker State

University.

„Lectras 8. Ausbildungskongress unterstreicht das Engagement des Unternehmens mit unseren

Partnerschulen“, sagt Céline Choussy Bedouet, Chief Marketing and Communications Officer bei Lectra.

„Wir teilen nicht nur unsere Marktanalysen und Erfahrungen zur Digitalisierung des Ökosystems oder zeigen,

wie die Prinzipien der Industrie 4.0 in der Modebranche umgesetzt aussehen, sondern sprechen auch über

die kundenindividuelle Massenproduktion und die Rolle von PLM. Während für unsere Kunden das bereits

wichtige Themen sind, nähern sich viele Modeschulen ihnen erst jetzt. Mit Blick auf die Zukunft unterstützt

Lectra seine Kunden und Modeschulen auf ihrem Weg.“

© Lectra