ANDRITZ auf der Techtextil Russia 2021

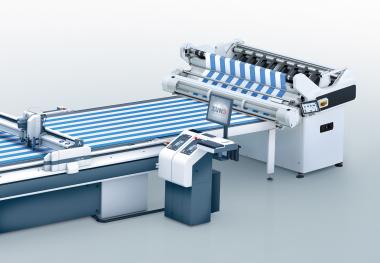

Der internationale Technologiekonzern ANDRITZ präsentiert vom 14. bis 16. September auf der Techtextil Russia 2021 in Moskau, Russland, seine innovativen Lösungen in den Bereichen Vliesstoffproduktion und Textilien. Das Produktportfolio von ANDRITZ umfasst die neuesten Produktionstechnologien für Vliesstoffe und Textilien wie Air-Through Bonding, Needlepunch, Spunlace, Spunbond, Wetlaid/WetlaceTM sowie die Weiterverarbeitung, Textilienveredelung, Airlay, Recycling und die Verarbeitung von Naturfasern.

ADRITZ AG