Mahlo auf der INDEX 2023: Nonwovens im Fokus

Wenn sich die Nonwoven Industry vom 18. bis 21. April auf der Leitmesse INDEX in Genf trifft, erwartet die Mahlo GmbH + Co. KG Fachbesucher aus aller Welt, um sie über die richtige Messtechnik für eine effizientere und hochwertige Produktion von Vliesstoffen zu informieren.

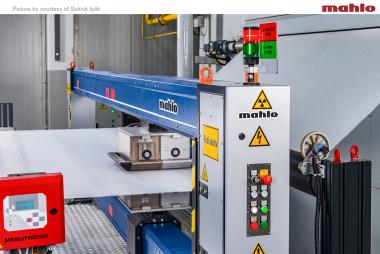

Mit einer großen Auswahl an Sensorik, verschiedenen Messtechniken und den dazugehörigen Messbrücken lassen sich verschiedenste Aufgaben hinsichtlich der Kontrolle von Flächengewicht, Feuchte, Dicke, Faseranteile, Luftdurchlässigkeit kosteneffizient und praxisgerecht lösen.

Als ein Beispiel nennt Wulbeck Spunlace-Produkte. Sie bestehen hauptsächlich aus Fasern wie Baumwolle, PE, PET oder Rayon. Die absorbieren im Nahinfrarotbereich Licht. Wasser und alle weiteren Materialien weisen verschiedene Spektralbereiche auf und lassen sich so unterscheiden. Der Nahinfrarot-Sensor Infrascope NIR ermittelt durch die Abschwächung des Lichts in bestimmten Wellenlängen den Feuchtegehalt und das Flächengewicht verschiedener Materialien. Aufgrund seiner sehr hohen spektralen Auflösung kann der Sensor zwischen Komponenten mit sehr ähnlicher, aber nicht identischer IR-Absorption unterscheiden und erreicht eine hohe Messgenauigkeit. „Bis zu 0,05 g/m2 des jeweiligen Beschichtungsgewichts sind möglich“, so Wulbeck.

„Wir möchten die Hersteller dabei unterstützen, ihre Produktionsabläufe und damit auch das Endprodukt zu optimieren,“ sagt Matthias Wulbeck, Mahlo-Produktmanager für QCS. Denn wie viele andere Industrien hat auch der Nonwoven-Sektor mit Herausforderungen wie den steigenden Preisen für Energie und Rohstoffe, langen Lieferzeiten und unsicheren Lieferketten zu kämpfen. Um weiter wirtschaftlich und zeitgenau zu produzieren, muss man also Ressourcen einsparen, und Fehlproduktionen sowie unnötige Prozesszeiten vermeiden. „Unser Mess- und Regelsystem Qualiscan QMS trägt genau dazu bei.“

Mahlo GmbH + Co. KG