Zünd auf Texprocess 2024

Zünd präsentiert technologische Highlights für einen automatisierten und rationellen integrierten Textilzuschnitt auf der Texprocess 2024 in Frankfurt (23. bis 26. April).

Zu den Lösungen für den Textilzuschnitt gehört die Produktionssoftware MindCUT Studio Production, die in ihrer neusten Version mit neuen Funktionen überzeugt. Außerdem zeigt das Unternehmen sein neues Roll Handling System – RHS für den autonomen und unterbrechungsfreien Zuschnitt und präsentiert sein Schneidsystem Zünd G3 Cutter, das in der Grössenausführung L-2500 zu sehen sein.

Funktionen in MindCUT Studio

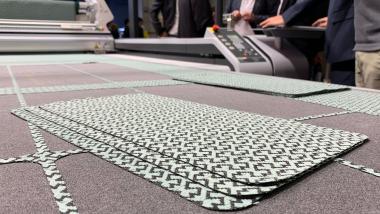

Auf der Texprocess stellt Zünd die sogenannte Feature Recognition vor. Mit dieser neuen Funktion erkennt die Software Motive sowie die verschiedenen Teile eines Kleidungsstücks mithilfe künstlicher Intelligenz und platziert diese für den Zuschnitt hochpräzise auf der Stoffbahn. Der Prozess ist schnell erledigt: Modell auswählen, Motiveigenschaften platzieren und die einzelnen Schnittteile zuweisen. Die Software erkennt deren Positionen und repetiert sie entlang der Stoffbahn. Unmittelbar danach kann der Zuschnitt gestartet werden. Die Motiverkennung mithilfe von KI automatisiert einen bislang manuellen Prozess und erlaubt eine hohe Wiederholgenauigkeit.

Neben der Motiverkennung bietet MindCUT auch eine Printed-Cut-Funktion, die Aufdrucke automatisiert erfasst oder Pattern Matching, das rapportierende Muster erkennt, Materialverzug kompensiert und die Marker automatisch mit der Textilmusterung abgleicht.

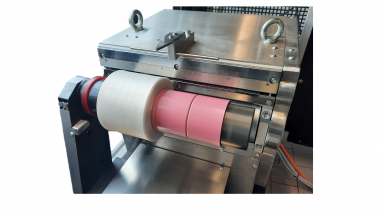

Roll Handling System – RHS

Das Rollenmagazin bietet Platz für bis zu zehn Textilrollen und kann auftragsabhängig mit unterschiedlichen oder materialidentischen Textiltypen ausgestattet werden. Mit dem grossen, vollautomatischen Rollenmagazin kann die unterbrechungsfreie Zuschnittzeit erhöht werden. Das Roll Handling System – RHS beschickt den Zünd Cutter komplett autonom mit Material. Das ermöglicht lange Produktionsfenster, in denen keine Bedieneingriffe mehr notwendig sind. Lediglich die Bestückung des Rollenmagazins erfolgt noch manuell. Dabei erfasst die Bedienerin die einzelnen Rollen mittels Barcode-Scan. Materialzuweisung und Steuerung des RHS erfolgen dann direkt über die MindCUT-Software.

Zünd Systemtechnik AG