Truetzschler: Wege zu nachhaltigen Vliesstoffen

- Auf der diesjährigen INDEX, 19. bis 22. Oktober, stellen Trützschler Nonwovens, Trützschler Card Clothing und Voith am Stand 2327 neue Lösungen zur Herstellung nachhaltiger Vliesstoffe für Reinigungstücher, Hygiene- oder Medizintextilien vor.

Initiativen für plastikfreie Produkte betreffen jeden: Verbraucher, Produktentwickler, Vliesstoffhersteller und schließlich auch den Maschinenbau.

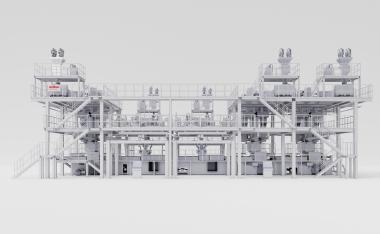

Trützschler Nonwovens und Voith adressieren die Suche nach nachhaltigen und kostengünstigen Vliesstoffen mit zwei bewährten Technologien zur Herstellung zellstoffbasierter Reinigungstücher. Zum einen ist es die WLS-Technologie für nassgelegte, wasserstrahlverfestigte Materialien. Mehrere Anlagen für feuchte Toilettentücher sind bereits weltweit im Einsatz. Auf der INDEX stellen wir die neuesten „nextLevel/WLS“-Reinigungstücher vor. Diese konvertierten Vliesstoffe für die Baby- und Körperpflege sind eine Gemeinschaftsentwicklung von Voith und Trützschler.

Der zweite Schwerpunkt liegt auf zweilagigen Carded/Pulp-Composites (CP) aus einem nassgelegten Zellstoff- sowie einem Krempelvlies. Die erste CP-Kundenanlage – inklusive der TWF-NCT Krempel zwischen HydroFormer und AquaJet – läuft seit letztem Jahr auf Hochtouren. Verschiedene CP-Vliesstoffe, darunter die innovativen „nextLevel/CP“-Reinigungstücher, laden Besucher ein, über Eigenschaften, Vorteile, Linienkonzepte und Ausstattung zu diskutieren.

Beim Stichwort nachhaltige Vliesstoffe dürfen Lösungen zur effizienten Herstellung biologisch abbaubarer Produkte aus Rohbaumwollfasern, Kämmlingen und Viskose-/Lyocellfasern nicht fehlen. Auf dem Stand können diese Vliesstoffe direkt mit einer breiten Palette zellstoffbasierter Materialien verglichen werden.

Trützschler Card Clothing, unser hauseigenes Kompetenzzentrum für Garnituren und umfassenden Krempelservice, präsentiert den Z-Draht für Hochgeschwindigkeits-krempeln. Eine neue Geometrie minimiert den Faserflug und ermöglicht ein besseres Kardieren sowie eine stabilere und homogenere Vliesbildung.

Trützschler Nonwovens & Man Made Fibers GmbH Voith Truetzschler Card Clothing INDEX Vliesstoffen Fasern

Trützschler Nonwovens & Man Made Fibers GmbH