SGL Carbon liefert serienmäßig Verbundwerkstoff-Materialien für Rotorblätter an Airbus Helicopters

- Glasfaser-Textilien für Helikoptertyp H145

- Erstmalig Materiallieferung für Primärstrukturbauteile im Luftfahrt-Segment

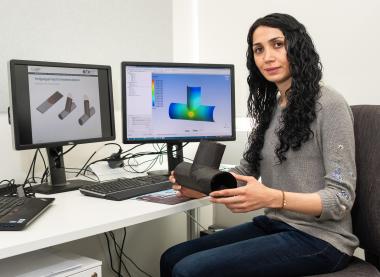

Die SGL Carbon liefert seit August dieses Jahres zwei spezielle Glasfasertextilien, sogenannte Gelege, für die neue Version des Helikoptertyps H145 von Airbus Helicopters. Eingesetzt werden die Materialien in dem neuen, besonders effizienten Fünfblattrotor des Modells. Das Material wurde von Airbus Helicopters und SGL Carbon gemeinsam entwickelt und für den weiteren Einsatz in den kommenden Jahren qualifiziert.

Die Gelege weisen durch ihre unidirektionale Faserausrichtung eine besonders hohe Widerstandsfähigkeit auf und unterstützen so optimal die neue Geometrie der besonders langen Rotorblätter des H145. Die Gelege werden am SGL Carbon Standort in Willich bei Düsseldorf in einem mehrstufigen Verfahren hergestellt und von dort an Airbus Helicopters in Paris geliefert.

„Der Auftrag unterstreicht unsere zunehmende Präsenz im Luftfahrtgeschäft. Mit den Gelegen für Airbus Helicopters haben wir erstmals auch ein Materialkonzept für Primärstrukturbauteile realisiert, qualifiziert und in Serie gebracht“, betont Dr. Andreas Erber, Leiter Segment Aerospace des Geschäftsbereichs Composites – Fibers & Materials der SGL Carbon.

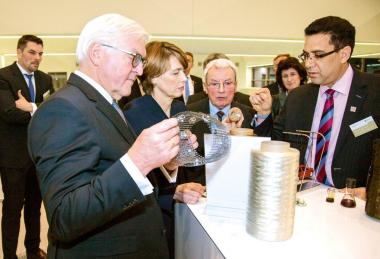

Die aktuellen Lieferungen sind Teil eines Rahmenvertrags mit Airbus Helicopters, mit dem die Zusammenarbeit schrittweise weiter intensiviert werden soll. Airbus Helicopters und die SGL Carbon arbeiten neben der aktuellen Entwicklung von Materialien für Hubschrauberkomponenten bereits seit Jahren auch im Bereich der Verarbeitung von Verbundwerkstoffmaterialien für Flugzeugtüren des Airbus-Konzerns zusammen. Darüber hinaus engagieren sich Airbus und die SGL Carbon gemeinsam in verschiedenen Verbänden und Forschungsprojekten im Verbundwerkstoff-Bereich wie zum Beispiel dem Carbon Composites e.V.

SGL CARBON SE