Neues EU-Verbundprojekt: CO2-basiertes Polyester

Start für ein EU-weites Verbundprojekt: Unter der Leitung des französischen Unternehmens Fairbrics SAS finden sich 17 Projektpartner aus sieben europäischen Ländern zusammen. Gemeinsames Ziel ist es, in einem geschlossenen Kreislauf Endprodukte aus Polyester unter Verwendung von industriellen CO2-Emissionen zu erzeugen und zur Marktreife zu führen. Die DITF stellen dabei Synthesefasern aus Kunststoffen nicht fossilen Ursprungs her.

Um die europäischen Klimaziele zu erreichen, müssen Treibhausgase langfristig und nachhaltig reduziert werden. CO2-Emissionen müssen hierfür in der Energiewirtschaft, in der Industrie sowie bei Haushalten und Kleinverbrauchern gesenkt werden. Hieran knüpft das EU-weite Verbundprojekt ‚Threading CO2‘ an, welches im Rahmen des Horizon-Förderprogramms der EU finanziert wird. Bei dem Projekt werden Produkte aus umweltfreundlich hergestelltem Polyester (PET) in die Marktreife überführt.

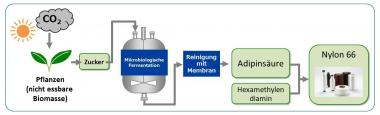

Die technologische Grundlage hat Firma Fairbrics SAS aus Frankreich entwickelt. Es geht um die Herstellung von Monoethylenglycol (MEG), dem Ausgangsstoff für die Herstellung von Polyester, unter Verwendung von CO2, das aus industriellen Abgasen gewonnen wird - ein neuer Ansatz, denn im klassischen Verfahren werden fossile Rohstoffe für die Produktion von Polyester verbraucht. Auf diese Weise wird nicht nur direkt die Freisetzung von CO2 in die Atmosphäre verhindert. Das CO2 trägt zusätzlich einer erhöhten Wertschöpfung bei, indem es bei der Erzeugung von hochwertigen textilen Produkten eingebunden wird. Der Kern des Projektes ist die technologische Aufskalierung des neuen MEG-Syntheseprozesses in Pilotanlagen, die den Weg für die industrielle Fertigung ebnen.

In dem EU-Verbundprojekt werden sich 17 Projektpartner mit ihrem speziellen Fachwissen einbringen und den Prozess technologisch weiterentwickeln und industriefähig machen. Die DITF Denkendorf übernehmen innerhalb des Konsortiums die Aufgabe, das Upscaling zu begleiten und den Schritt ‚vom Molekül zum Material‘ zu gehen: Aus dem nachhaltig hergestellten Monoethylenglykol werden in eigenen Laboratorien Polyester synthetisiert, zu Fasern versponnen, texturiert und weiterverarbeitet. Dabei soll überprüft werden, ob die Qualität des Polyesters sowie dessen Verspinn- und Verarbeitbarkeit in der textilen Wertschöpfungskette vergleichbar mit konventionellem Polyester ist.

Die Projektpartner Faurecia und Les Tissages de Charlieu verarbeiten die Fasern und Textilien zu Autositzen und Bekleidung, um die Qualität auch im Endprodukt beurteilen zu können. Die anschließende Rezyklierfähigkeit der Produkte wird an den DITF überprüft. Außerdem soll eine Sicherheitsmarkierung für diesen CO2-basierten Polyester entwickelt werden, um ihn vor Produktpiraterie zu schützen.

DITF