DITF: Rezyklierbare Event- und Messemöbel aus Papier

In der Messe- und Eventbranche fällt sehr viel Abfall an. Sinnvoll sind Möbel, die schnell auseinandergebaut und platzsparend gelagert werden - oder einfach entsorgt und rezykliert werden können. Papier ist hier der ideale Rohstoff: lokal verfügbar und nachwachsend. Darüber hinaus verfügt er über einen etablierten Recyclingprozess. Die Deutschen Institute für Textil- und Faserforschung (DITF) und ihre Projektpartner haben gemeinsam einen recyclinggerechten Baukasten für Messemöbel entwickelt. Das Projekt „PapierEvents“ wurde von der Deutschen Bundesstiftung Umwelt (DBU) gefördert.

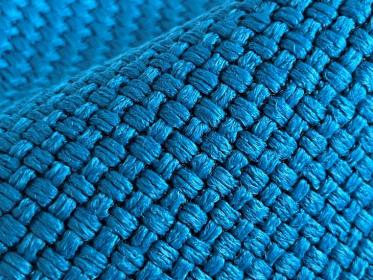

In Garnform gebracht, kann das Papier über den Strukturspulprozess zu verschiedensten Grundelementen verarbeitet werden, die eine völlig neue Formensprache zeigen.

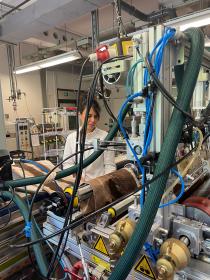

Die ungewöhnliche Optik entsteht im Strukturspulprozess. Bei dieser an den DITF entwickelten Technologie wird das Garn präzise auf einem rotierenden Dornkörper abgelegt. So sind hohe Prozessgeschwindigkeiten und hohe Automatisierungsgrade möglich. Nach dem Spulvorgang werden die einzelnen Garne fixiert, wodurch ein selbsttragendes Bauteil entsteht. Für die Fixierung wurde im Projekt ein stärkebasierter Klebstoff eingesetzt, der ebenfalls aus nachwachsenden und abbaubaren Rohstoffen besteht.

Die Rezyklierfähigkeit aller im Projekt entwickelten Grundelemente wurde untersucht und bestätigt. Die Forschungskolleginnen und -kollegen beim Projektpartner vom Fachgebiet Papierfabrikation und Mechanische Verfahrenstechnik der TU Darmstadt (PMV) nutzten hierfür die CEPI-Methode, ein neues Standardtestverfahren der Confederation of European Paper Industries.

Sensorik- und Beleuchtungsfunktionen konnten ebenfalls rezykliergerecht umgesetzt werden. Die aus Papier bestehenden Sensorgarne sind dabei in die Bauteile integriert und erfassen Berührungen.

Im Projekt wurde ein Baukasten für Messe- und Eventmöbel entwickelt. Die Möbel sind leicht und modular. So liegt zum Beispiel das Gesamtgewicht der dargestellten Theke deutlich unter zehn Kilogramm und Einzelteile können einfach in üblichen Paketen verschickt werden. Alle Teile können mehrfach verwendet werden, sind also auch für mehrwöchige Kampagnen geeignet.

Als Demonstratoren wurde eine Theke, ein Kundenstopper im DIN-A1-Format und ein pyramidenförmiger Aufsteller umgesetzt. Die Forschungsarbeit der DITF (Textiltechnik) und PMV (Papierverarbeitung) wurde durch weitere Partner ergänzt: Die GarnTec GmbH entwickelte die eingesetzten Papiergarne, die Industriedesigner von quintessence design lieferten wichtige Anregungen zur optischen und funktionellen Ausgestaltung der Elemente und Verbindungsstücke und die Eventagentur Rödig GmbH bewertete die Ideen und Konzepte hinsichtlich der Nutzbarkeit im praktischen Einsatz.

DITF Deutsche Institute für Textil- und Faserforschung Papiergarn Recycling Messe

Deutsche Institute für Textil- und Faserforschung (DITF)