Textildruckerei Mayer auf der Techtextil 2022 - Nachlese

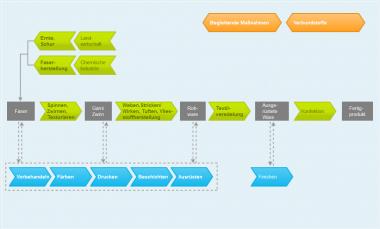

Auf rund 25 Quadratmetern präsentierte die Textildruckerei Mayer auf der Techtextil 2022 Interieur-Lösungen für Automobile und beleuchtetes Leder. Für den Lösungsschwerpunkt PSA, die persönliche Schutzausrüstung, stand ein Handschuh mit Stich- und Schnittschutz und gleichzeitig hoher Taktilität im Mittelpunkt. Den Klassiker, beschichtete Sitzmöbel für verschiedene Industriebereiche, stellte das Familienunternehmen, dessen Wurzeln im Textildruck liegen, in attraktiven Farben vor. Erst in den vergangenen zehn Jahren hat sich der Familienbetrieb zum Lösungsanbieter für technische Textilien gewandelt.

„Nach der Corona-bedingten Pause war es enorm wichtig, wieder eine direkte Rückmeldung des Marktes zu bekommen“, sagt Michael Steidle über seine Messepräsenz. „Ob man mit einer Entwicklung richtig liegt, wie die eigene Arbeit im Kontext der anderen Marktteilnehmer zu sehen ist, ob die Entwicklung marktfähig ist – die Antworten auf diese Fragen kann nur ein solches Branchenevent geben.“

„Oft baten unserer Techtextil-Besucher um eine Einschätzung, ob dies oder jenes machbar sei. Der nächste Schritt ist dann kundenseitig die Anwendung. Die Entwicklung wird meist bei uns als Lösungspartner gesehen. Das zeigt, dass die Nachfrage nach regionaler Entwicklungsexpertise definitiv gestiegen ist.“

Einen Grund hierfür sieht das Unternehmen im Wunsch nach kürzeren Wegen. Wer nur eine oder zwei Autostunden entfernt sei, könne eine andere Termin- und Liefertreue bieten als ein Lieferant in Übersee. „Die Entwicklung wird wieder regionaler“, so die Einschätzung von Michael Steidle. „Das ist eine Chance für uns Textilunternehmer in Deutschland.“

Textildruckerei Heinrich Mayer GmbH