Neues Modell für nachhaltige Strukturen aus textilbewehrtem Beton

Durch die Verstärkung von Beton mit Textilgeweben anstelle von Stahl ist es möglich, weniger Material zu verwenden und schlanke, leichte Strukturen mit deutlich geringeren Umweltbelastungen zu schaffen. Die Technologie zur Verwendung von Carbonfasertextilien existiert bereits, aber es war jedoch eine Herausforderung, eine Grundlage für zuverlässige Berechnungen für komplexe und gewölbte Strukturen zu schaffen. Forscher der Chalmers University of Technology in Schweden stellen nun eine Methode vor, die es erleichtert, Berechnungen zu skalieren und so den Bau von umweltfreundlicheren Brücken, Tunneln und Gebäuden zu ermöglichen.

„Ein Großteil des Betons, den wir heute verwenden, hat die Funktion einer Schutzschicht, die verhindert, dass die Stahlbewehrung korrodiert. Wenn wir stattdessen Textilbewehrung einsetzen, können wir den Zementverbrauch senken und so weniger Beton verbauen - und damit die Auswirkungen auf das Klima verringern“, sagt Karin Lundgren, Professorin für Betonkonstruktionen an der Fakultät für Architektur und Bauingenieurwesen in Chalmers.

Zement ist ein Bindemittel für Beton und seine Herstellung aus Kalkstein hat große Auswirkungen auf das Klima. Eines der Probleme besteht darin, dass bei der Herstellung große Mengen an Kohlendioxid freigesetzt werden, die im Kalkstein gebunden sind. Jedes Jahr werden weltweit etwa 4,5 Milliarden Tonnen Zement hergestellt, und die Zementindustrie ist für rund 8 Prozent der weltweiten Kohlendioxidemissionen verantwortlich. Es wird daher intensiv an alternativen Methoden und Materialien für Betonkonstruktionen geforscht.

Geringerer Kohlenstoff-Fußabdruck durch dünnere Konstruktionen und alternative Bindemittel

Durch die Verwendung alternativer Bindemittel anstelle von Zement, z. B. Ton oder Vulkanasche, lassen sich die Kohlendioxidemissionen weiter verringern. Bislang ist jedoch unklar, wie gut solche neuen Bindemittel die Stahlbewehrung langfristig schützen können.

„Man könnte das Problem des Korrosionsschutzes umgehen, indem man anstelle von Stahl Kohlenstofffasern als Verstärkungsmaterial verwendet, da diese nicht auf dieselbe Weise geschützt werden müssen. Außerdem kann man noch mehr erreichen, indem man dünne Schalenstrukturen mit geringerer Klimabelastung optimiert“, so Karin Lundgren.

In einer kürzlich in der Fachzeitschrift Construction and Building Materials veröffentlichten Studie beschreiben Karin Lundgren und ihre Kollegen eine neue Modellmethode, die sich bei Analysen zur Beschreibung der Wechselwirkung zwischen Textilbewehrung und Beton als zuverlässig erwiesen hat.

„Wir haben eine Methode entwickelt, die die Berechnung komplexer Strukturen erleichtert und die Notwendigkeit von Tragfähigkeitsprüfungen verringert“, erläutert Karin Lundgren.

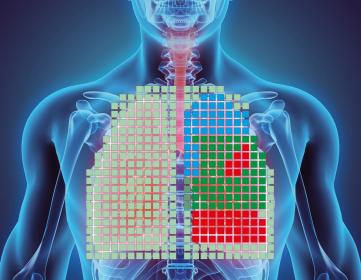

Ein Bereich, in dem die textile Bewehrungstechnologie die Umweltauswirkungen erheblich reduzieren könnte, ist die Konstruktion von Geschossdecken. Da der größte Teil der Klimabelastung eines Gebäudes während der Produktion von den Deckenkonstruktionen ausgeht, ist dies eine effektive Möglichkeit, nachhaltiger zu bauen. Eine frühere Forschungsstudie der Universität Cambridge zeigt, dass Textilverstärkungen die Kohlendioxidemissionen im Vergleich zu herkömmlichen Massivdecken um bis zu 65 Prozent reduzieren können.

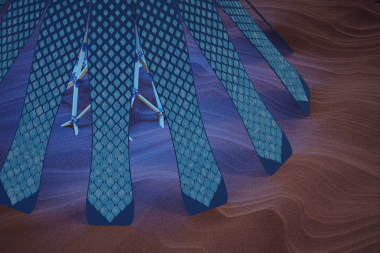

Ein Methode zur Vereinfachung der Kalkulation

Ein textiles Bewehrungsnetz besteht aus Garnen, wobei jedes Garn aus Tausenden von dünnen Filamenten (langen Endlosfasern) besteht. Die Bewehrungsmatte wird in Beton gegossen, und wenn der textilbewehrte Beton belastet wird, gleiten die Filamente sowohl gegen den Beton als auch gegeneinander im Inneren des Garns. Ein Textilgarn in Beton verhält sich nicht wie eine Einheit, was für das Verständnis der Tragfähigkeit des Verbundmaterials wichtig ist. Die von den Chalmers-Forschern entwickelte Modellierungstechnik beschreibt diese Effekte.

„Man könnte es so beschreiben, dass das Garn aus einem inneren und einem äußeren Kern besteht, die bei Belastung des Betons in unterschiedlichem Maße beeinflusst werden. Wir haben eine Test- und Berechnungsmethode entwickelt, die diese Wechselwirkung beschreibt. In Experimenten konnten wir zeigen, dass unsere Berechnungsmethode auch für komplexe Strukturen zuverlässig genug ist“, sagt Karin Lundgren.

Gemeinsam mit Kollegen wird die Arbeit nun fortgesetzt, um Optimierungsmethoden für größere Strukturen zu entwickeln.

„Angesichts der Tatsache, dass das Umweltprogramm der Vereinten Nationen (UNEP) davon ausgeht, dass sich die Gesamtbodenfläche in der Welt in den nächsten 40 Jahren aufgrund des zunehmenden Wohlstands und des Bevölkerungswachstums verdoppeln wird, müssen wir alles tun, um so ressourceneffizient wie möglich zu bauen, um der Herausforderung des Klimawandels zu begegnen“, sagt Karin Lundgren.

Chalmers | Mia Halleröd Palmgren