ANDRITZ: Neue Nadelvlieslinie für Mistra-Autex, Estland

Der internationale Technologiekonzern ANDRITZ hat von Mistra-Autex AS den Auftrag erhalten, eine komplette Nadelvlieslinie für sein Werk in Raasiku, Estland, zu liefern. Mit der neuen Linie sollen unterschiedliche Arten von Vliesstoffen für Verkleidungen, 3D-Formteile und andere technische Materialien hergestellt werden, in erster Linie für den Automobilsektor. Die Inbetriebnahme ist für Ende des dritten Quartals 2026 geplant.

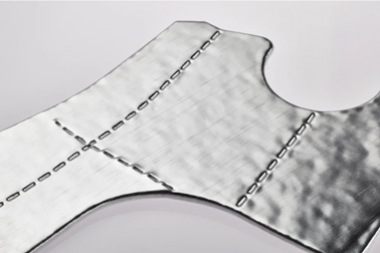

Der Lieferumfang umfasst alle Maschinen vom Kardieren bis hin zum Aufwickeln der gefertigten Rollenware. Wichtiger Bestandteil der Linie ist die patentierte ProWin™-Technologie von ANDRITZ in einer Closed-Loop-Konfiguration, die zur Optimierung der Uniformität der Materialbahn dient. Mit diesem System wird Mistra-Autex eine hohe Qualität der Endprodukte erzielen, denn es gewährleistet, dass die Fasern über die gesamte Linie optimal verteilt werden.

Mistra-Autex will dank dieser Investition neue Maßstäbe in der Produktion setzen, eine Verfünffachung seiner Produktivität durch die neue Anlage wird erwartet.

Über den Kaufpreis wurde Stillschweigen vereinbart. Er ist im Auftragseingang von ANDRITZ für das erste Quartal 2025 enthalten.

Die im Jahr 1986 gegründete Mistra-Autex AS ist ein führender europäischer Lieferant von hochwertigen Vliesstoffen und Tufting-Teppichprodukten für die Automobilindustrie. Dank seines technischen Know-hows kann das Unternehmen umfassende Serviceleistungen anbieten, darunter Design, Engineering und Produktion von Systemen für Pkw, Lkw und industrielle Schwerlastfahrzeuge.

Andritz AG