EU Projekt: Kreislaufwirtschaft und innovatives Recycling von Textilien

Das dreijährige im Rahmen des Programms Horizon 2020 EU-finanzierte Projekt SCIRT steht für "System Circularity & Innovative Recycling of Textiles" und wird von VITO, einer unabhängigen flämischen Forschungsorganisation im Bereich Cleantech und nachhaltige Entwicklung, koordiniert.

Ziel des Projekts ist die Darstellung eines vollständigen Textil-zu-Textil-Recyclingsystems für ausrangierte Kleidung - oder Post-Consumer-Textilien - unter Einbeziehung aller Akteure der Wertschöpfungskette und mit Schwerpunkt auf dem Recycling von Naturfasern, Kunstfasern und Fasermischungen. Um dieses Ziel zu erreichen, hat sich das Projekt vier Hauptziele gesetzt.

- Bereitstellung einer geschlossenen Recyclinglösung für Alttextilien.

- Anregung und Förderung eines bewussten Designs und einer bewussten Produktionspraxis.

- Schaffung neuer Geschäftsmöglichkeiten durch Förderung der textilen Wertschöpfungskette.

- Bewusstsein für die ökologischen und sozialen Auswirkungen des Kleidungskaufs schaffen.

Das Projekt SCIRT, an dem 18 Partner aus fünf Ländern beteiligt sind, wurde Mitte 2021 virtuell gestartet, um das Problem des Abfalls und der Wiederverwertbarkeit von Kleidungsstücken anzugehen, eine der größten Herausforderungen für die Modeindustrie von heute.

Während sich Bekleidungsmarken ehrgeizige Ziele setzen und versprechen, recycelte Fasern in ihre Produkte einzubauen, stapeln sich die ausrangierten Textilien rund um den Globus in Hülle und Fülle. Obwohl es so den Anschein hat, dass Angebot und Nachfrage für diesen Teil der Kreislaufwirtschaft im Einklang stehen, werden laut einem 2017 veröffentlichten Bericht der Ellen MacArthur Foundation weniger als 1 % des Textilabfalls zu neuen Textilfasern recycelt. Dieser winzige Prozentsatz deutet auf ein größeres Problem hin: Die Verwirklichung der Kreislaufwirtschaft in der Modeindustrie ist nicht nur eine Frage von Angebot und Nachfrage, sondern der Verbindung zwischen beiden. Es mangelt an Wissen über die technologische, wirtschaftliche und ökologische Machbarkeit des Recyclings von Fasermischungen, und es besteht die Notwendigkeit, die Qualität und die Kosten von Recyclingprozessen mit den Anforderungen von Textilunternehmen und Modemarken in Einklang zu bringen.

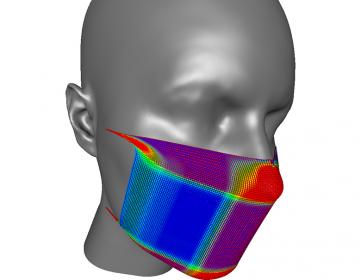

SCIRT wird Lösungen entwickeln, um systemische Innovationen für ein stärker kreislauforientiertes Bekleidungssystem zu unterstützen und diese Lücke zwischen Angebot und Nachfrage zu schließen. Um die Nachfrageseite der Gleichung anzugehen, wird SCIRT ein umfassendes Textil-zu-Textil-Recycling-System für aus-rangierte Kleidung, auch bekannt als Post-Consumer-Textilien, demonstrieren, das die Akteure der gesamten Wertschöpfungskette einbezieht und sich auf das Recycling von Natur- und Kunstfasern sowie Fasermischungen konzentriert. Mit Unterstützung von technischen Partnern und Forschungsinstituten werden die Bekleidungsmarken Decathlon, Petit Bateau, Bel & Bo, HNST und Xandres sechs verschiedene repräsentative Kleidungsstücke aus recycelten Post-Consumer-Fasern entwickeln, prototypisieren und produzieren. Dazu gehören formelle und legere Kleidung, Sportbekleidung, Unterwäsche und Uniformen. Dabei wird SCIRT den Schwerpunkt auf Qualität und Kosteneffizienz legen, um das Vertrauen des Marktes zu gewinnen und die breite Verwendung von Post-Consumer-Recyclingfasern zu fördern.

Aus einer nichttechnologischen Perspektive wird SCIRT unterstützende strategische Maßnahmen und Instrumente entwickeln, um den Übergang zu einem Kreislaufsystem für Bekleidung zu erleichtern. Dazu gehören ein Konzept für ein ökologisch moduliertes System der erweiterten Herstellerverantwortung (EPR) und ein True-Cost-Modell zur Quantifizierung der Kreislaufwirtschaft und zur Erhöhung der Transparenz der Wertschöpfungskette. Besondere Aufmerksamkeit wird auch der Verbraucherperspektive gewidmet. Zu diesem Zweck werden Citizen Labs, die Verbraucher an verschiedenen europäischen Standorten einbeziehen, sowie eine breitere Online-Engagement-Plattform entwickelt, um die Bevölkerung während des gesamten Projekts einzubeziehen, um so die Wahrnehmungen, Motivationen und Emotionen zu verstehen, die ihr Verhalten in Bezug auf den Kauf, die Nutzung und die Entsorgung von Textilien bestimmen.

In den nächsten drei Jahren werden die SCIRT-Projektpartner daran arbeiten, die derzeitigen technologischen, wirtschaftlichen, sozioökonomischen und regulatorischen Hindernisse für das Textilrecycling zu überwinden, um eine echte, dauerhafte Kreislaufwirtschaft für die Bekleidungsindustrie zu schaffen.

2021:

Das SCIRT-Projekt läuft an, und die Partner ermitteln den aktuellen Stand in den Bereichen Bekleidungsdesign, -produktion und -recycling, Herausforderungen und Markttrends sowie die Bedürfnisse der Interessengruppen.

2022:

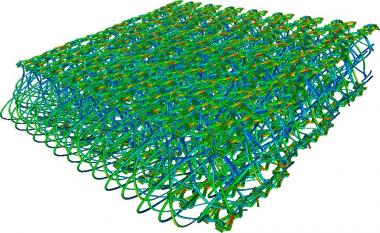

Entwicklung und Erprobung eines Faser-zu-Faser-Systems zur Herstellung recycelter Garne und Fasern, die frei von schädlichen Substanzen sind.

2023:

Formelle Kleidung, Freizeitkleidung, Sportbekleidung, Unterwäsche und Uniformen werden unter Einsatz der entwickelten optimierten Garne entworfen und hergestellt.

Partners

- Modeunternehmen: Bel&Bo, HNST, Decathlon, Xandres, Petit Bateau

- Forschungseinrichtungen: VITO, CETI, Prospex Institute

- Universitäten: BOKU, TU Wien, ESTIA

- Akteure der Branche: Altex, AVS Spinning - A European Spinning Group (ESG) Company, Valvan

- KMUs: Circular.fashion, FFact

- Non-profit Organisationen: Flanders DC, IID-SII

ALTEX

ALTEX ist ein in Deutschland ansässiges Textilrecyclingunternehmen, das mit Hilfe modernster Maschinen Textilabfälle zu neuen, hochwertigen Produkten recycelt. Zu den Produkten gehören unter anderem Reißfasern, Naturfasern, Kunstfasern und Fasermischungen.

Bel & Bo

Bel&Bo ist ein belgisches Familienunternehmen mit rund 95 Einzelhandelsgeschäften in ganz Belgien. Sein Ziel ist es, farbenfrohe, modische und nachhaltig produzierte Kleidung für Männer, Frauen und Kinder zu einem erschwinglichen Preis anzubieten.

CETI

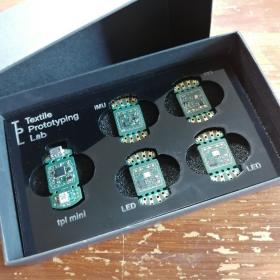

Das Europäische Zentrum für innovative Textilien (CETI) ist eine gemeinnützige Organisation, die sich der Entwicklung, Erprobung und Prototypisierung innovativer textiler Materialien und Produkte durch private und gemeinschaftliche Forschungs- und Entwicklungsprojekte widmet.

circular.fashion

circular.fashion bietet Software für Kreislauf-Design, intelligente Textilsortierung und Kreislauf-Recycling, einschließlich der Circular Design Software und der circularity.ID®, sowie Schulungen und praktische Unterstützung für Modemarken an.

Decathlon

Mit mehr als 315 Geschäften in Frankreich und 1.511 auf der ganzen Welt ist Decathlon seit 1976 ein innovatives Unternehmen, das sich zum Hauptakteur für sportliche Menschen entwickelt hat. Das Unternehmen setzt sich für die Reduzierung der Umweltauswirkungen durch eine Reihe von Maßnahmen ein.

ESG

Die European Spinning Group (ESG) ist ein Textilkonzern mit Sitz in Belgien, der eine Reihe von Garnen anbietet, die mit einer hochtechnologischen Open-End-Spinnerei für verschiedene Anwendungen hergestellt werden, z. B. für Heimtextilien, Mode und technische Textilien.

ESTIA

ESTIA ist ein französi-sches Institut, das seit 20 Jahren Aus- und Weiterbildungen im Bereich der industriellen Technologien anbietet. Seit 2017 hat ESTIA ein Programm, das sich auf neue Materialien und disruptive Prozesse in der Mode- und Textilindustrie konzentriert.

FFACT

FFact ist eine Gruppe von Unternehmensberatern, die die Umsetzung von Nachhaltigkeit aus unternehmerischer Sicht erleichtert und Fakten in nützliche Managementinformationen umsetzt. FFact hat seinen Sitz in den Niederlanden und Belgien.

Flanders DC

Die Flanders District of Creativity, eine gemeinnützige Organisation mit Sitz in Belgien, informiert, coacht, fördert und inspiriert kreative Unternehmer in verschiedenen Branchen, einschließlich der Modeindustrie, die ihr Unternehmen aufbauen oder erweitern möchten.

HNST

HNST ist eine belgische Circular-Denim-Marke, die gebrauchte Jeans zurückgewinnt und in der EU zu neuen Stoffen recycelt. So entstehen haltbare und zu 100 % recycelbare Jeans, die 82 % weniger Wasser verbrauchen und 76 % weniger Kohlendioxid ausstoßen als herkömmliche Jeans.

Petit Bateau

Petit Bateau ist eine französische Bekleidungsmarke, die sich auf Strickwaren spezialisiert hat. Als vertikales Unternehmen führt Petit Bateau sein eigenes Stricken, Färben, Konfektionieren und Ladenmanagement mit der Unterstützung von 3.000 Mitarbeitern durch.

Prospex Institute

Das Prospex-Institut hat sich zum Ziel gesetzt, die Beteiligung von Bürgern und Interessenvertretern an einem gesellschaftlich relevanten Entscheidungsdialog und an der Entwicklung zu fördern, indem es mit Theoretikern und Praktikern in Belgien und im Ausland zusammenarbeitet.

IID-SII

Das Institut für nachhaltige Innovation ist ein französischer gemeinnütziger Verband mit Sitz in Paris. Das IID-SII wurde von LGI, einem französischen KMU, initiiert und hat die Aufgabe, als Denkfabrik für nachhaltige Innovationen zu fungieren, um die Einführung neuer Lösungen zu unterstützen.

TU Wien

Die TU Wien ist eine offene wissenschaftliche Einrichtung, an der seit 200 Jahren unter dem Motto "Technik für Menschen" geforscht, gelehrt und gelernt wird. Einer ihrer Forschungsschwerpunkte liegt in den Bereichen Recyclingtechnologie und Faserinnovation

BOKU

Die Forschung am Institut für Umweltbiotechnologie der BOKU in Wien konzentriert sich auf die Nutzung von Enzymen als leistungsstarke Biokatalysatoren für die Verarbeitung von Biomaterialien im Rahmen von Recyclinganwendungen.

Valvan

Valvan Baling Systems verfügt über 30 Jahre Erfahrung in der Entwicklung und dem Bau von maßgeschneiderten Maschinen und ist spezialisiert auf Ballenpressen und Sortieranlagen für Faserhersteller, Sammler, Sortierer und Recycler von Textilien.

VITO

VITO, eine führende unabhängige europäische Forschungs- und Technologieorganisation in den Bereichen Cleantech und nachhaltige Entwicklung, zielt darauf ab, den Übergang zu einer nachhaltigen Gesellschaft durch die Entwicklung nachhaltiger Technologien zu beschleunigen.

Xandres

Xandres ist eine Marke, die von und für Frauen inspiriert ist. Sie ist in einer hoch angesehenen Modetradition verwurzelt, von Qualität getrieben und für das Leben, das Frauen heute führen, geschaffen. Xandres bietet innovative Designs mit Rücksicht auf Luxus und Umwelt.

SCIRT Recycling Kreislaufwirtschaft ALTEX Bel & Bo CETI circular.fashion Decathlon ESG ESTIA FFACT Flanders DC HNST Petit Bateau Prospex Institute IID-SII TU Wien BOKU Valvan VITO Xandres

Textination / SCIRT