Ionisch leitfähige Fasern als neuer Weg für intelligente und Funktionstextilien

Elektronisch leitfähige Fasern werden bereits in intelligenten Textilien verwendet, doch in einem kürzlich veröffentlichten Forschungsartikel wurde nachgewiesen, dass ionisch leitfähige Fasern von zunehmendem Interesse sind. Die sogenannten Ionenfasern sind flexibler und haltbarer und entsprechen der Art von Leitfähigkeit, die unser Körper nutzt. In Zukunft könnten sie unter anderem für Textilbatterien, Textildisplays und Textilmuskeln verwendet werden.

Das Forschungsprojekt wird von dem Doktoranden Claude Huniade an der Universität Borås durchgeführt und ist Teil eines größeren Projekts, Weafing. Sein Ziel es ist, neuartige, noch nie dagewesene Kleidungsstücke für haptische Stimulation zu entwickeln, die flexible und tragbare textile Aktoren und Sensoren, einschließlich Steuerelektronik, als eine neue Art von textilbasierter Großflächenelektronik umfassen.

WEAFING steht für Wearable Electroactive Fabrics Integrated in Garments. Das Projekt startete am 1. Januar 2019 und endete am 30. Juni 2023.

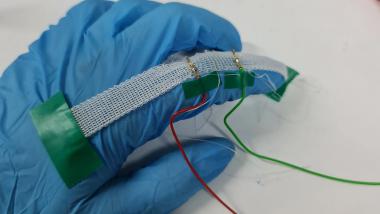

Diese Wearables basieren auf einer neuen Art von Textilmuskeln, deren Garne mit elektromechanisch aktiven Polymeren beschichtet sind und sich zusammenziehen, wenn eine niedrige Spannung angelegt wird. Textilmuskeln bieten eine völlig neue und sehr unterschiedliche Qualität haptischer Empfindungen und sprechen auch Rezeptoren unseres taktilen Sinnessystems an, die nicht auf Vibration, sondern auf sanften Druck oder Schlag reagieren.

Da es sich um textile Materialien handelt, bieten sie zudem eine neue Möglichkeit, tragbare Haptik zu entwerfen und herzustellen. Sie können nahtlos in Stoffe und Kleidungsstücke integriert werden. Für diese neuartige Form der textilen Muskeln ist eine große Bandbreite an haptischen Anwendungsmöglichkeiten abzusehen: für Ergonomie, Bewegungscoaching im Sport oder Wellness, zur Unterstützung von Virtual- oder Augmented-Reality-Anwendungen in Spielen oder zu Trainingszwecken, zur Inklusion von sehbehinderten Menschen durch Informationen über ihre Umgebung, zur Stressreduktion oder sozialen Kommunikation, für anpassungsfähige Möbel, die Automobilindustrie und vieles mehr.

Im Projekt von Claude Huniade geht es darum, leitfähige Garne ohne leitfähige Metalle herzustellen.

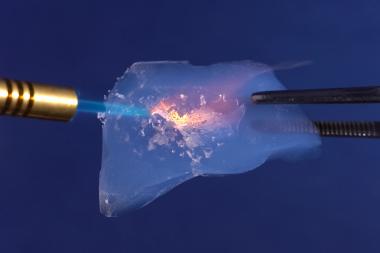

„In meiner Forschung geht es um die Herstellung elektrisch leitfähiger Textilfasern - letzendlich von Garnen - durch die nachhaltige Beschichtung handelsüblicher Garne mit Nicht-Metallen. Die größte Herausforderung besteht darin, ein Gleichgewicht zwischen der Beibehaltung der textilen Eigenschaften und dem Hinzufügen der leitenden Eigenschaft zu finden“, so Claude Huniade.

Ionofasern könnten als Sensoren verwendet werden, da ionische Flüssigkeiten empfindlich auf ihre Umgebung reagieren. So können die Ionenfasern beispielsweise Änderungen der Luftfeuchtigkeit, aber auch jede Dehnung oder jeden Druck, dem sie ausgesetzt sind, wahrnehmen.

„Ionofasern könnten wirklich herausragen, wenn sie mit anderen Materialien oder Geräten kombiniert werden, die Elektrolyte benötigen. Ionofasern ermöglichen es, dass bestimmte Phänomene, die derzeit nur in Flüssigkeiten möglich sind, auch in der Luft auf leichtgewichtige Weise realisiert werden können. Die Anwendungsmöglichkeiten sind vielfältig und einzigartig, zum Beispiel für Textilbatterien, textile Displays oder textile Muskeln“, so Claude Huniade.

Weitere Forschung ist erforderlich

Es sind noch weitere Forschungsarbeiten erforderlich, um die Ionenfasern mit anderen funktionellen Fasern zu kombinieren und spezielle textile Produkte herzustellen.

Wie unterscheiden sie sich von herkömmlichen elektronisch leitfähigen Fasern?

„Im Vergleich zu elektronisch leitfähigen Fasern unterscheiden sich Ionofasern dadurch, wie sie Elektrizität leiten. Sie sind weniger leitfähig, bringen aber andere Eigenschaften mit, die elektronisch leitfähigen Fasern oft fehlen. Ionofasern sind flexibler und haltbarer und entsprechen der Art der Leitung, die unser Körper verwendet. Sie entsprechen sogar besser als elektronisch leitende Fasern der Art, wie Elektrizität in der Natur vorkommt“, schloss er.

Derzeit liegt die Einzigartigkeit seiner Forschung in den Beschichtungsstrategien. Diese Methoden umfassen sowohl die Verfahren als auch die verwendeten Materialien.

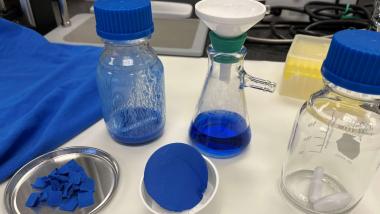

Verwendung von ionischen Flüssigkeiten

Eine der Spuren, die er verfolgt, betrifft eine neue Art von Material als Textilbeschichtung, nämlich ionische Flüssigkeiten in Kombination mit handelsüblichen Textilfasern. Genau wie Salzwasser leiten sie Strom, aber ohne Wasser. Ionische Flüssigkeiten sind stabilere Elektrolyte als Salzwasser, da nichts verdunstet.

„Der Faktor der Verarbeitbarkeit ist eine wichtige Voraussetzung, da die Textilproduktion Fasern stark beansprucht, vor allem, wenn sie in größerem Maßstab eingesetzt werden. Die Fasern können auch zu Geweben oder Gewirken verarbeitet werden, ohne dass sie mechanisch beschädigt werden, wobei ihre Leitfähigkeit erhalten bleibt. Überraschenderweise ließen sie sich sogar glatter zu Stoffen verarbeiten als die handelsüblichen Garne, aus denen sie hergestellt werden“, erklärte Claude Huniade.

University of Borås