Biobasierte Isolationstextilien statt synthetischer Dämmstoffe

Mit biobasierten, biologisch abbaubaren und recyclebaren Isolationstextilien nachhaltig Wärme dämmen und den Energieverbrauch und CO2-Fußabdruck reduzieren – eine Lösung für diesen Traum vieler Bauherren hat das Aachener Start-up SA-Dynamics mit Industriepartnern entwickelt. Für diese Entwicklung gewinnt SA-Dynamics den zweiten Innovation Award in der Kategorie „New Technologies on Sustainability & Recycling“ der textilen Leitmessen Techtextil und Texprocess.

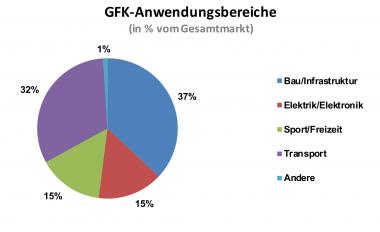

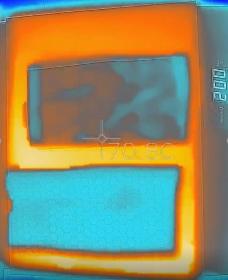

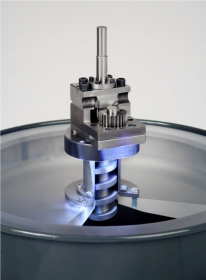

Die biobasierten und recyclebaren Isolationstextilen bestehen zu 100 Prozent aus biobasierten Aerogel-Fasern, also zu bis zu 90 Prozent aus Luft, eingeschlossen im Nano-Porensystem der Aerogel-Fasern. Der biobasierte Rohstoff wird nachhaltig gewonnen und ist zertifiziert. Die Isolationstextilien aus biobasierten Aerogel-Fasern sollen genauso gut und besser dämmen als synthetische Dämmstoffe fossilen Ursprungs wie PET, PP oder PE und als Mineral- und Steinwolle.

„Wenn wir biobasierte Aerogele einsetzen, verzichten wir auf fossile Materialien und tun so etwas für Umwelt und Klima“, erläutert Maximilian Mohr, Technischer Leiter (CTO) bei SA-Dynamics. „Damit treffen wir die regulatorischen Maßnahmen von EU und den Regierungen vieler Staaten für mehr Klima- und Umweltschutz. Durch den Einsatz von biobasierten recyclebaren Aerogelen können wir die Bauwelt revolutionieren.“

Das Aachener Start-up S- Dynamics besteht aus Forschern des Instituts für Textiltechnik (ITA) und des Instituts für Industrieofenbau und Wärmetechnik (IOB) der RWTH Aachen University.

Die biobasierten Aerogelfasern entstammen dem Forschungsprojekt LIGHT LINING des Innovationsraums BIOTEXFUTURE. Die Forschung bei LIGHT LINING betraf Sport- und Outdoortextilien. Die Forschungsergebnisse sind auf den Baubereich übertragbar.

Die Preisverleihung des Techtextil und Texprocess Innovation Awards findet am 23. April 2024 um 12.30 Uhr in Halle 9.0 in Frankfurt/Main statt.

RWTH Aachen, ITA