Heimtextil 2022: Große Vorfreude auf ein internationales Wiedersehen

Branchenpartner treffen, Produktneuheiten entdecken und Inspiration erleben – endlich wird all das wieder auf der Heimtextil möglich sein. Mit aktuell rund 1.600 angemeldeten Unternehmen aus 50 Ländern erwartet die Fachmesse für Wohn- und Objekttextilien eine vielversprechende Rückkehr auf die internationale Bühne. Das Team der Heimtextil startet mit großem Engagement und voller Vorfreude in die entscheidende Vorbereitungsphase für das weltweite Branchentreffen vom 11. bis 14. Januar 2022 in Frankfurt am Main.

„Vor allem von internationaler Seite erfährt die Heimtextil vier Monate vor Messebeginn großen Zuspruch. Der Wunsch nach persönlicher Begegnung und haptischen Produkterlebnissen ist größer denn je. Wir freuen uns extrem darauf, die Branche wieder auf unserem Messegelände begrüßen zu dürfen und sind äußerst zuversichtlich, dass wir eine für alle Beteiligten sichere und erfolgreiche Heimtextil 2022 erleben“, sagt Olaf Schmidt, Vice President Textiles & Textiles Technologies der Messe Frankfurt.

Wegweisende Branchenthemen und vielfältiges Produktangebot

Neben dem facettenreichen Produktspektrum bietet die Heimtextil attraktive Informations- und Inspirationsangebote, um die neuesten Marktentwicklungen der Branche zu erfahren. Allen voran bietet die Inszenierung der Heimtextil Trends einen tiefgreifenden Einblick in die Einrichtungsthemen von morgen. Aber auch Interior.Architecture.Hospitality, das Angebot für (Innen-)

Architekt*innen und Hospitality-Expert*innen, und das Megathema Gesunder Schlaf mit zahlreichen Beratungs- und Produktangeboten für den Bettenfachhandel werden auf der Heimtextil 2022 umfassend beleuchtet. Dabei dient insbesondere die Heimtextil Conference Sleep & More als Anlaufstelle für Vertreter*innen des Bettenfachhandels, wo sie ein hochkarätiges Programm mit Vorträgen, Diskussionsrunden und Produktvorstellungen erwartet. Als zentrales Thema der Heimtextil stehen zudem weitreichende Aspekte für mehr Nachhaltigkeit im Mittelpunkt der Messe. Auch hierzu bietet die Heimtextil gezielt Informationen an. Weitere Highlights versprechen die Präsentationen von Trevira und vom DecoTeam.

Digitale Angebote ergänzen die Fachmesse

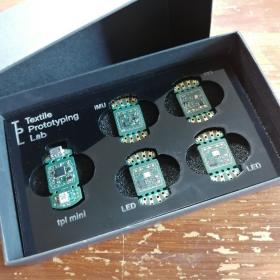

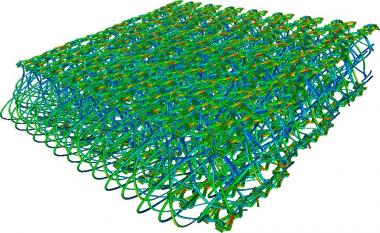

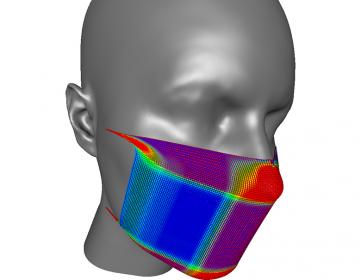

Digitale Zusatzangebote ergänzen das Produkt- und Informations-Repertoire der Heimtextil 2022. So werden die Heimtextil Trends erstmals vollumfänglich in digitaler Form dargestellt – reich illustriert und mit den angesagten Farben, Designer-Features und Kurzfilmen visualisiert. Und auch die Future Materials Library ist online einsehbar und bietet eine erstklassige Kuration nachhaltiger Materialinnovationen. Darüber hinaus sind Videos on demand zu vielen Programmpunkten und Messerundgänge per Audio Guide geplant.

Mit dem Order- und Datenmanagement-Portal Nextrade gibt es einen weiteren digitalen Service der Messe Frankfurt. Nextrade ermöglicht digitale 24/7-Geschäftsbeziehungen zwischen Händlern und Lieferanten. Als erster digitaler B2B-Marktplatz für Home & Living führt die Plattform Angebot und Nachfrage der gesamten Branche digital zusammen und schafft damit einen großen Mehrwert für beide Seiten.

Messe Frankfurt Messe Frankfurt Exhibition GmbH Heimtextil Messe Heimtextilien

Messe Frankfurt GmbH