InkTech: Gedruckte Elektronik verändert den Automobilinnenraum

Die Automobilindustrie ist ein wichtiger Wachstumsmotor für gedruckte Elektronik. Die Einsatzbereiche decken ein breites Spektrum ab, sei es im Antriebssystem (z. B. Batteriemanagement und thermische Schnittstellen) oder im Innenraum (z. B. HMI -Technologien, Innenraumheizungen, Displays, intelligente 3D-Schnittstellen mit integrierten Licht- und Dekorationselementen) und sogar im Außenbereich von Fahrzeugen (z. B. integrierte Antennen, Photovoltaik, Leuchten und Displays).

Experten gehen davon aus, dass sich die Automobilbranche bei der Weiterentwicklung des Innenraumdesigns und der Ausstattungsmerkmale verstärkt um Differenzierung bemüht. Motive wie Kosteneffizienz, Größen- und Gewichtsreduzierung, geringerer Energiebedarf, Designfreiheit und verbesserte Ästhetik fördern den Fortschritt der gedruckten Elektronik.

HMI- und Innenraumsensorik-Lösungen

Ein Hauptmarkt für gedruckte und hybride Elektronik in der Automobilindustrie ist die Entwicklung von Mensch-Maschine-Schnittstellen (HMI) mit nahtlosem Design. Dehnbare Elektronik- und Sensorlösungen werden in Kunststoff-, Textil- oder Lederteile integriert und verwandeln diese in intelligente Oberflächen, die das Nutzererlebnis verbessern. Leichte, flexible und dehnbare HMI-Lösungen mit anpassbaren Formfaktoren ersetzen mechanische Tasten und komplexe Verkabelungssysteme.

Flexible gedruckte Sensoren ermöglichen die Entwicklung von funktionellen HMI-Systemen mit beliebigem Sensor-Layout, die dazu dienen, Bewegungen, Klima, Lautstärke, Beleuchtung und ähnliche Funktionen mit den Fingerspitzen des Benutzers zu steuern und einzustellen. Die Kombination von Funktionalität und Ästhetik wird durch die Integration von berührungsempfindlicher Technologie mit Beleuchtung und anderen dekorativen Elementen erreicht.

Das Portfolio von Saral Inks© für diese Anwendungen reicht von dehnbaren, leitfähigen Tinten über gedruckte Sensortinten bis hin zu leitfähigen Klebstofftinten für die Befestigung von LEDs und SMDs und die Verbindung mehrerer gedruckter Elektronikschichten miteinander; alle sind leicht im Siebdruckverfahren bedruckbar.

Eingebettete Sensorlösungen in Lenkrädern, Sitzen und Sicherheitsgurten sind einige Beispiele für etablierte Verfahren zur Verbesserung der Sicherheit und des Komforts im Fahrzeuginnenraum. Fortschrittliche flexible gedruckte druck- und kapazitivempfindliche Elektronik erleichtert die Erkennung und Klassifizierung von Fahrzeuginsassen.

Heizung und Wärmemanagement

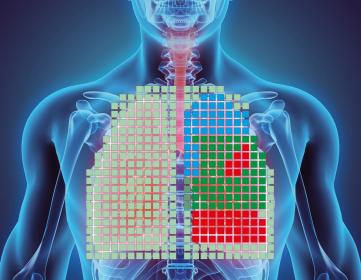

Gedruckte Temperatursensoren und Heizelemente für den Innenraumkomfort, EV-Motorantriebe oder das Wärmemanagement von Batterien sind weitere trendige Anwendungsgebiete der gedruckten Elektronik im Automobilkontext.

Gedruckte Batteriesicherheitssensoren sorgen für eine frühzeitige Erkennung kritischer Situationen in den Batteriepaketen auf unkomplizierte und sehr effiziente Weise. Diese flexible und dünne gedruckte Elektronik auf Polymerfolien mit Heiz- oder Sensorfunktion ermöglicht eine einfache Handhabung und Integration zwischen einzelnen Zellen innerhalb des Batteriemoduls. Sie sorgen für eine gleichmäßige Verteilung der Ladung, verhindern eine Überladung und verbessern die Lebensdauer der Batterie.

Zu den Saral Inks©-Lösungen für ein umfassendes Wärmemanagement gehören funktionale Tinten für gedruckte Sensor- und Heizelemente, die sich für die Batterieüberwachung, Sitz- und Bodenheizung sowie Entfroster-Systeme eignen.

Intelligente Oberflächen mit 3D-Geometrie

Film-Insert-Molding und In-Mold Electronics (IME) gelten als bahnbrechende Technologien für die Integration gedruckter Elektronik in Automobilteile, wobei sich IME als vielversprechende Lösung für die Herstellung intelligenter 3D-Oberflächen erweist, bei denen leitfähige Druckfarben die zentrale Rolle spielen.

Das Herzstück von IME ist das Thermoformverfahren für gedruckte Elektronik, das mit hohem Druck und hohen Temperaturen arbeitet.

Die leitfähige Tinte Saral StretchSilver 800 zeigt eine bemerkenswerte Widerstandsfähigkeit, wenn sie auf Polycarbonat (PC) gedruckt wird und 3D-Tiefziehverfahren durchläuft, ohne dabei an Funktionalität einzubüßen.

Saralon