Made in Switzerland: Ist Flachs das neue Carbon?

- Bcomp gewinnt BMW Group Supplier Innovation Award in der Kategorie "Newcomer des Jahres"

Am 17. November 2022 wurden in der BMW Welt in München die sechsten BMW Group Supplier Innovation Awards in sechs Kategorien vergeben: "Powertrain & E-Mobility", "Sustainability", "Digitalisation", "Customer Experience", "Newcomer of the Year" und "Exceptional Team Performance".

Bcomp gewann den BMW Group Supplier Innovation Award in der Kategorie Newcomer of the Year. Nach der erfolgreichen Zusammenarbeit mit BMW M Motorsport für den neuen BMW M4 GT4, bei dem die Naturfaserlösungen powerRibs™ und ampliTex™ von Bcomp in großem Umfang zum Einsatz kommen, und der kürzlich erfolgten Beteiligung von BMW iVentures an Bcomp als Lead-Investor in der Series-B-Runde ist diese Auszeichnung ein weiterer wichtiger Schritt und eine Anerkennung auf dem Weg zur Dekarbonisierung der Mobilität.

„Innovationen sind der Schlüssel zum Erfolg unserer Transformation hin zu Elektromobilität, Digitalisierung und Nachhaltigkeit. Mit unserer Preisverleihung würdigen wir Innovation und partnerschaftliche Zusammenarbeit mit unseren Lieferanten - gerade in herausfordernden Zeiten“, sagte Joachim Post, Mitglied des Vorstands der BMW AG, verantwortlich für Einkauf und Lieferantennetzwerk, bei der Preisverleihung in der BMW Welt in München.

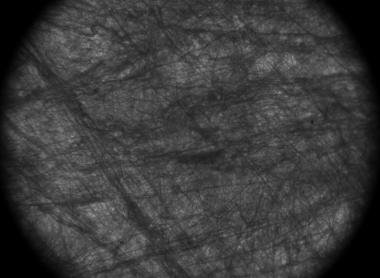

BMW begann 2019 erstmals mit den Materialien von Bcomp zu arbeiten, als sie Hochleistungs-Naturfaserverbundwerkstoffe im BMW iFE.20 Formel-E-Auto einsetzten. Aus dem mit Flachsfasern verstärkten Kühlschacht entwickelte sich die Zusammenarbeit, und bald darauf wurden die proprietären ampliTex™- und powerRibs™-Naturfaserlösungen erfolgreich als Ersatz für ausgewählte Kohlefaserkomponenten in DTM-Tourenwagen von BMW M Motorsport eingesetzt. Solche Entwicklungen, die auch in andere Fahrzeugprogramme einfließen, unterstreichen die wichtige Rolle, die BMW M Motorsport als Technologielabor für die gesamte BMW Group spielt. Die jüngste Zusammenarbeit mit Bcomp zur Erhöhung des Anteils nachwachsender Rohstoffe beim Nachfolger des BMW M4 GT4 setzt dies fort.

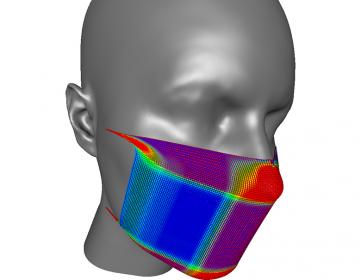

Mit der Markteinführung des neuen BMW M4 GT4 wird er das Serien-GT-Fahrzeug mit dem höchsten Anteil an Naturfaser-Komponenten sein. Die Flachsfaserlösungen ampliTex™ und powerRibs™ von Bcomp finden sich im gesamten Innenraum auf dem Armaturenbrett und der Mittelkonsole sowie auf Karosserieteilen wie Motorhaube, Frontsplitter, Türen, Kofferraum und Heckflügel. Abgesehen vom Dach gibt es fast keine Bauteile aus kohlenstofffaserverstärktem Kunststoff (CFK), die nicht durch die nachwachsenden Hochleistungsflachsmaterialien ersetzt wurden. "Produktnachhaltigkeit gewinnt auch im Motorsport zunehmend an Bedeutung", sagt Franciscus van Meel, Vorsitzender der Geschäftsführung der BMW M GmbH.

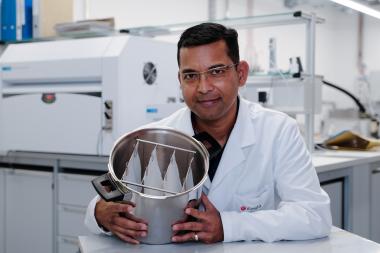

Bcomp ist ein führender Anbieter von Lösungen für Naturfaser-Verstärkungen in Hochleistungsanwendungen vom Rennsport bis zur Raumfahrt.

Das Unternehmen begann 2011 als Garagenprojekt mit dem Ziel, leichte und dennoch leistungsstarke Skier zu entwickeln. Die bCores™ wurden eingeführt und erfolgreich von einigen der größten Namen im Freeride-Skisport übernommen. Die Gründer, promovierte Materialwissenschaftler der École Polytechnique Fédérale de Lausanne (EPFL), verwendeten Flachsfasern zur Verstärkung des Balsakerns und zur Verbesserung der Schersteifigkeit. Beeindruckt von den hervorragenden mechanischen Eigenschaften der Flachsfasern begann die Entwicklung nachhaltiger Leichtbaulösungen für den breiteren Mobilitätsmarkt.

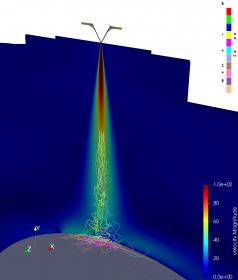

Flachs ist eine einheimische Pflanze, die in Europa natürlich wächst und seit Jahrhunderten Teil der Agrargeschichte ist. Sie benötigt sehr wenig Wasser und Nährstoffe, um erfolgreich zu wachsen. Zudem fungiert sie als Fruchtfolgepflanze und verbessert so die Ernteerträge auf bestehenden Anbauflächen. Weder beim Anbau noch bei der Verarbeitung der Flachspflanzen werden Chemikalien eingesetzt, die das Grundwasser verunreinigen könnten, die Ernte ist ein rein mechanischer Prozess. Nach der Ernte kann die gesamte Flachspflanze als Futtermittel oder zur Ölherstellung verwendet werden, und ihre Fasern werden vor allem für Heimtextilien und Kleidung genutzt. Die langen Fasern der Flachspflanze besitzen sehr gute mechanische Eigenschaften und ein hervorragendes Dämpfungsverhalten im Verhältnis zu ihrer Dichte, wodurch sie sich besonders gut als natürliche Faserverstärkung für alle Arten von Polymeren eignen.

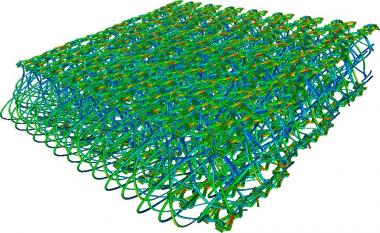

Die Ernte und Verarbeitung des Flachses erfolgen lokal in den ländlichen Gebieten, in denen er angebaut wurde. Die Verwendung von europäischem Flachs, den Bcomp über seine gut etablierte und transparente Lieferkette bezieht, ermöglicht es, die wirtschaftliche und soziale Struktur in den ländlichen Gebieten zu unterstützen, da für die Aufrechterhaltung der Flachsproduktion zahlreiche qualifizierte Arbeitskräfte erforderlich sind. Bei der Herstellung der technischen Produkte wie dem powerRibs™-Bewehrungsnetz investiert Bcomp in lokale Produktionskapazitäten in der Nähe seines Hauptsitzes in Freiburg, Schweiz, schafft so neue Arbeitsplätze und erhält das technische Know-how in der Region. Die Produktion ist so effizient wie möglich und mit minimalen Umweltauswirkungen und Abfällen aufgebaut.

Zur weiteren Stärkung der lokalen Wirtschaft ist Bcomp bestrebt, regionale Unternehmen für Aufträge zu engagieren. Da sich der Hauptsitz im Freiburger Stadtviertel "Blaue Fabrik" befindet, kann Bcomp sowohl von der Entwicklung eines nachhaltigen und vielfältigen Viertels profitieren als auch dazu beitragen.

Bcomp; BMW Group