Funktionelle Textilien - eine Alternative zu Antibiotika

Tuser Biswas forscht mit dem Ziel, moderne medizinische Textilien zu entwickeln, die sowohl der Umwelt als auch der menschlichen Gesundheit zugutekommen. Textilien mit antimikrobiellen Eigenschaften könnten den Einsatz von Antibiotika verringern.

Seine Arbeit umfasst Forschungs- und Lehrtätigkeiten auf dem Gebiet der textilen Materialtechnologie. Das aktuelle Forschungsvorhaben befasst sich mit dem ressourceneffizienten Tintenstrahldruck von Funktionsmaterialien auf verschiedenen textilen Oberflächen für fortschrittliche Anwendungen.

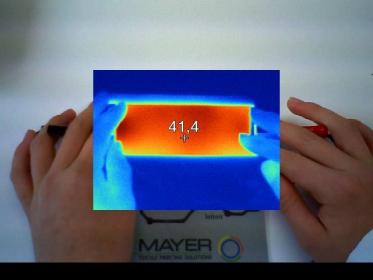

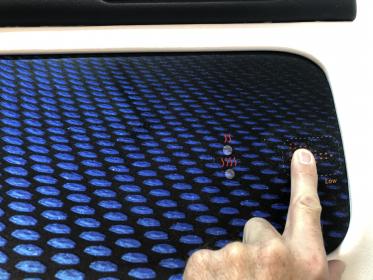

Die konventionelle Textilindustrie verschlingt natürliche Ressourcen in Form von Wasser, Energie und Chemikalien. Eine ressourceneffizientere Art, Textilien herzustellen, ist der Tintenstrahldruck. Tuser Biswas, der vor kurzem seine Doktorarbeit im Fachbereich Textile Materialtechnologie verteidigt hat, versucht, Methoden für funktionelle Textilien zu entwickeln. Er hat gezeigt, dass es möglich ist, Enzyme auf Textilien zu drucken. Enzyme sind Proteine, die im Körper als Katalysatoren fungieren, da sie chemische Prozesse in Gang setzen, ohne sich selbst zu verändern. Sie könnten zum Beispiel in Medizintextilien mit antimikrobiellen Eigenschaften oder zur Messung biologischer oder chemischer Reaktionen eingesetzt werden.

„Seit der industriellen Revolution verwendet unsere Gesellschaft eine Fülle von synthetischen und aggressiven Chemikalien. Unsere Forschung zielt darauf ab, diese Chemikalien durch umweltfreundliche und biobasierte Materialien zu ersetzen“, so Tuser Biswas.

Vielversprechende Ergebnisse mit Enzymen auf Textilien

Es war nicht ganz einfach, eine gute Enzymtinte zu entwickeln, und es bedurfte mehrerer Versuche, bis er schließlich zu seiner großen Freude erfolgreiche Ergebnisse erzielte. Tuser Biswas erklärte, das wichtigste Ergebnis sei der Nachweis, dass ein gedrucktes Enzym ein anderes Enzym an die Oberfläche eines Stoffes binden könne. Obwohl die Aktivität der Enzyme nach dem Druck um 20-30 Prozent abnahm, sind die Ergebnisse dennoch vielversprechend für zukünftige Anwendungen. Gleichzeitig hat die Arbeit neue Erkenntnisse zu vielen grundlegenden Fragen des Druckens von Biomaterialien auf Gewebe geliefert.

„Bevor wir mit dem Projekt begannen, fanden wir mehrere ähnliche Studien, die sich auf die Herstellung eines fertigen Produkts konzentrierten. Aber wir wollten die grundlegenden Herausforderungen dieses Themas untersuchen, und jetzt wissen wir, wie es funktionieren kann“, so Tuser Biswas.

Er bemüht sich nun um eine Finanzierung, um seine Forschungen fortzusetzen, und hat bisher einen Zuschuss von der Sjuhärad-Sparkassen-Stiftung erhalten. Während der Tage des Wissens im April 2023 präsentierte er seine Forschungsergebnisse vor Vertretern der Stadt Borås und der Wirtschaft, der Sjuhärad-Sparkassen-Stiftung und der Universität Borås.

Medizintextilien statt Antibiotika

Tuser Biswas hofft, dass die weitere Forschung im Bereich der Textiltechnologie Alternativen zum Einsatz von Antibiotika bieten kann. Angesichts der zunehmenden Antibiotikaresistenz ist dies nicht nur lokal, sondern weltweit ein wichtiges Thema.

„Anstatt den Patienten mit Antibiotika zu behandeln, kann man präventiv und effektiver handeln, indem man die Bakterien an der Oberfläche schädigt, wo sie zu wachsen beginnen. Zum Beispiel in einem Wundverband. Antimikrobielle Mittel auf Nanopartikelbasis können das Wachstum wirksam reduzieren. Dies ist möglich, da Nanopartikel besser mit der Bakterienmembran interagieren können und das Ziel leichter erreichen als herkömmliche Antimikrobiotika."

Lina Färm. University of Borås. Übersetzung ins Deutsche Textination.