»Waste4Future«: Vom Abfall zum Rohstoff - Kunstoff-Recycling

Fraunhofer Institute ebnen neue Wege

Eine nachhaltige Gesellschaft mit klimaneutralen Prozessen benötigt erhebliche Anpassungen in den Wertschöpfungsketten, die nur durch Innovationen möglich werden. Sieben Einrichtungen der Fraunhofer-Gesellschaft bündeln im Leitprojekt »Waste4Future« ihre Kompetenzen, um neue Lösungen für dieses Ziel zu entwickeln, von der Rohstoffbasis über die Stoffströme und Verfahrenstechnik bis zum Ende des Lebenszyklus eines Produkts. Insbesondere wollen sie die Energie- und Ressourceneffizienz beim Einsatz von Kunststoffen erhöhen und somit den Weg ebnen für eine Chemieindustrie, die weniger fossile Rohstoffe benötigt und weniger Emissionen verursacht.

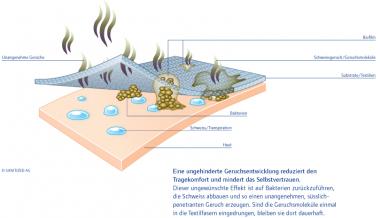

Ohne Kunststoffe wie Polyethylen (PE), Polypropylen (PP) oder Polystyrol (PS), die derzeit fast durchweg aus fossilen Rohstoffen hergestellt werden, wären viele Alltagsprodukte und moderne Technologien undenkbar. Der im Kunststoff enthaltene Kohlenstoff ist dabei eine wichtige Ressource für die chemische Industrie. Wenn es gelingt, solche kohlenstoffhaltigen Bestandteile in Abfällen besser zu erkennen, besser zu verwerten und daraus wieder hochwertige Ausgangsmaterialien für die Industrie herzustellen, kann der Kohlenstoff im Kreislauf gehalten werden. Das reduziert nicht nur den Bedarf an fossilen Ressourcen, sondern auch die Umweltverschmutzung mit CO2-Emissionen und Plastikmüll. Zugleich verbessert sich die Versorgungssicherheit der Industrie, weil eine zusätzliche Kohlenstoffquelle erschlossen wird.

Im Leitprojekt »Waste4Future« sollen deshalb neue Möglichkeiten für das Recycling von Kunststoffen geschaffen werden, um den darin enthaltenen Kohlenstoff als »grüne« Ressource für die Chemieindustrie bereitzustellen. »Wir bahnen somit den Weg für eine Kohlenstoff-Kreislaufwirtschaft, in der aus Kunststoffabfällen wertvolle neue Basismoleküle gewonnen und Emissionen weitgehend vermieden werden: Der Abfall von heute wird zur Ressource von morgen«, sagt Dr.-Ing. Sylvia Schattauer, stellvertretende Leiterin des Fraunhofer-Instituts für Mikrostruktur von Werkstoffen und Systemen IMWS, das die Federführung für das Projekt hat. »Mit dem Know-how der beteiligten Institute wollen wir zeigen, wie das umfassende Recycling von kunststoffhaltigen Abfällen ohne Verlust von Kohlenstoff durch ineinandergreifende, vernetzte Prozesse möglich und schlussendlich auch wirtschaftlich ist.« Ergebnis des bis Ende 2023 laufenden Projekts sollen innovative Recyclingtechnologien für komplexe Abfälle sein, mit denen sich hochwertige Rezyklate gewinnen lassen.

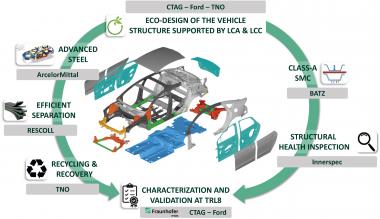

Konkret geplant ist die Entwicklung eines ganzheitlichen, entropiebasierten Bewertungsmodells, das die bis dato prozessgeführte Recyclingkette zu einer stoffgeführten Kette reorganisiert (Entropie = Maß für die Unordnung eines Systems). Eine neuartig geführte Sortierung erkennt, welche Materialien und insbesondere welche Kunststofffraktionen im Abfall enthalten sind. Aufbauend auf dieser Analyse wird der Gesamtstrom getrennt und für die entstehenden Teilströme dann zielgerichtet entschieden, welcher Weg des Recyclings für diese spezifische Abfallmenge der technisch, ökologisch und ökonomisch sinnvollste ist. Was mittels werkstofflichen Recyclings nicht weitergenutzt werden kann, steht für chemisches Recycling zur Verfügung, stets mit dem Ziel des maximal möglichen Erhalts von Kohlenstoffverbindungen. Die thermische Verwertung kunststoffhaltiger Abfälle am Ende der Kette ist damit eliminiert.

Die Herausforderungen für Forschung und Entwicklung sind beträchtlich. Dazu gehören die komplexe Bewertung sowohl von Inputmaterialien als auch von Rezyklaten nach ökologischen, ökonomischen und technischen Kriterien. Das werkstoffliche Recycling gilt es zu optimieren, Verfahren und Technologien für die Schlüsselstellen der stofflichen Nutzung von Kunststofffraktionen müssen etabliert werden. Außerdem ist geeignete Sensorik zu entwickeln, die Materialien im Sortiersystem zuverlässig identifizieren kann. Dabei kommen auch Methoden des maschinellen Lernens zum Einsatz, und es wird eine Verknüpfung mit einem digitalen Zwilling angestrebt, der die Eigenschaften der prozessierten Materialien repräsentiert.

Für die Entwicklung der entsprechenden Lösungen stehen die beteiligten Institute im engen Austausch mit Unternehmen aus der chemischen Industrie und Kunststoffverarbeitung, der Abfallwirtschaft, dem Recycling-Anlagenbau und dem Recycling-Anlagenbetrieb, um zielgerichtet den Bedarf der Industrie zu berücksichtigen und somit die Chancen auf eine schnelle Umsetzung der erzielten Ergebnisse zu erhöhen.

Am Fraunhofer-Leitprojekt »Waste4Future« sind folgende Einrichtungen beteiligt:

- Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS (Federführung)

- Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP

- Fraunhofer-Einrichtung für Wertstoffkreisläufe und Ressourcenstrategie IWKS

- Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB

- Fraunhofer-Institut für Hochfrequenzphysik und Radartechnik FHR

- Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF

- Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer Fraunhofer Institute Fraunhofer IMWS Fraunhofer IZFP Fraunhofer IWKS Fraunhofer IOSB Fraunhofer FHR Fraunhofer LBF Fraunhofer IVV Waste4Future Kunststoffe Kunststoffrecycling Recycling Textil- und Chemieindustrie

Fraunhofer-Institute