Autoneum: Tuftingteppich aus rezykliertem PET

Mit Relive-1 lanciert Autoneum einen innovativen Tuftingteppich, der höchsten Ansprüchen an nachhaltige Mobilität gerecht wird. Die mit dem «Autoneum Pure.»-Label für besondere Umweltfreundlichkeit ausgezeichnete Tuftingtechnologie für die Kompaktbis Premiumklasse ist gegenüber dem in diesen Fahrzeugsegmenten üblichen Teppichstandard zudem langlebiger und überzeugt mit einer exzellenten Reinigungsfähigkeit.

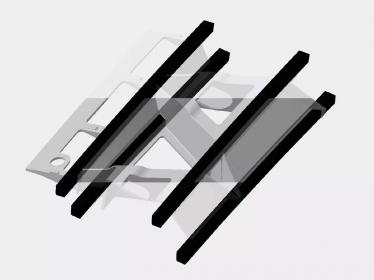

Die globale Nachfrage nach innovativen Fahrzeugen der Zukunft und nachhaltigen Mobilitätsformen steigt. Automobilhersteller und Zulieferer fokussieren sich in der Fahrzeugentwicklung entsprechend verstärkt auf ressourcenschonende Leichtbaukomponenten und Produktionsprozesse. Darüber hinaus sind Optik und Haptik der Passagierkabine ausschlaggebend für die Kaufentscheidung, da das Auto in Zukunft verstärkt für Arbeit und Erholung genutzt wird. Hier beeinflussen Teppichsysteme durch ihre Grösse die Qualitätswahrnehmung entscheidend. Mit Relive-1 bietet Autoneum neu eine Premiumtechnologie für Fahrzeugteppiche an, die nicht nur mit ihrem ästhetischen Erscheinungsbild punktet, sondern auch eine überdurchschnittliche Umweltbilanz aufweist. Unter anderem überzeugen Teppiche aus Relive-1 durch einen besonders nachhaltigen Einsatz von Rohmaterialien: So werden für die Herstellung der Teppichfasern nur rezyklierte PET-Flaschen verwendet. Autoneum verwertet diesen Rohstoff wieder, schont so natürliche Ressourcen und verringert Plastikmüll – und sorgt gleichzeitig dafür, dass aus ausgedienten PET-Flaschen neue, hochwertige Teppichsysteme für kommende Fahrzeuggenerationen kosteneffizient produziert werden können. Darüber hinaus stellt Relive-1 einen bedeutenden Schritt zu Monomaterial-Konstruktionen und somit zu einer abfallfreien Fertigung von Tuftingteppichen dar.

Gleichzeitig steht Relive-1 einmal mehr für die überdurchschnittliche Produktqualität von Autoneum: Im Vergleich zu Standardteppichen der Kompakt- bis Oberklasse sind Relive-1-Teppiche dank signifikant höherer Abriebfestigkeit robuster und durch die vertikale Ausrichtung der Fasern sowie wasserabweisende Wirkung des Polyesters leicht zu reinigen. So können kleine Partikel wie Holzsplitter, Staub oder Steine, aber auch Flüssigkeiten problemlos und ohne Rückstände entfernt werden, was ein entscheidender Vorteil bei häufig in der Freizeit genutzten Fahrzeugen wie SUVs ist. Die Verbindung von herausragender Leistung und Nachhaltigkeit definiert heute bei Fahrzeugen der Premiumklasse den neuen Luxusstandard.

Autoneum Management AG