Lenzing AG gewinnt mit Partnern Staatspreis „Smart Packaging“ 2018

- Packnatur® Mehrwegbeutel auf Holzbasis gewinnt Staatspreis in der Kategorie B2C

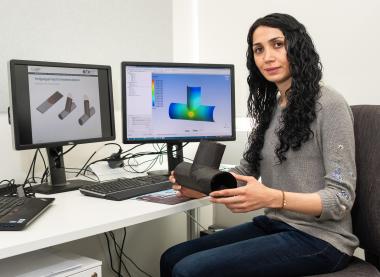

- Beutel besteht aus holzbasierten Fasern der Lenzing AG, die biologisch abbaubar sind

- Beutel wurde mit VPZ Verpackungszentrum GmbH entwickelt und wird von Coop und REWE für Obst und Gemüse eingesetzt

Lenzing/ Wien – Die Lenzing AG wurde heuer gemeinsam mit Partnern mit dem Staatspreis „Smart Packaging“ 2018 ausgezeichnet. Das Bundesministerium für Digitalisierung und Wirtschaftsstandort und das Bundesministerium für Nachhaltigkeit und Tourismus verliehen in dieser Woche den Staatspreis in der Kategorie B2C an Packnatur® Mehrwegbeutel auf Holzbasis. Dieser Mehrwegbeutel wird aus Fasern der Lenzing AG hergestellt und wurde von Lenzing und dem Partner VPZ Verpackungszentrum GmbH entwickelt. Er wird in den Supermärkten der Schweizer Coop und der österreichischen REWE International AG eingesetzt.

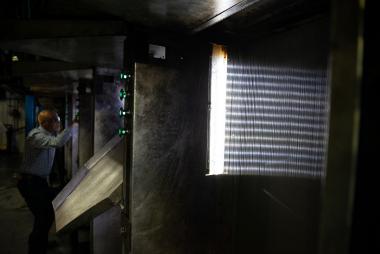

Der Packnatur® Mehrwegbeutel auf Holzbasis eignet sich vor allem für die Verpackung von Obst und Gemüse und ist ein optimaler Ersatz für Plastiksackerl. Folgende Begründung der Jury führte zum Sieg: Der Packnatur® Mehrwegbeutel auf Holzbasis ist eine langlebige, wiederverwendbare Verpackungslösung aus nachwachsendem Rohstoff, der nicht zu Lasten von Nahrungsmitteln geht. Er hat eine sehr angenehme Haptik und führt zu längerer Haltbarkeit von Lebensmitteln.

Da die Fasern der Lenzing AG aus dem natürlichen und nachwachsenden Rohstoff Holz hergestellt werden, sind sie biologisch abbaubar und verschmutzen – anders als synthetische Fasern - weder Flüsse noch Meere durch etwaige Mikropartikel, die beim Waschen ausgeschwemmt werden.

Der Staatspreis „Smart Packaging" wurde anlässlich des 3. Österreichischen Verpackungstages verliehen – und das heuer bereits zum 58. Mal. Ziel des Staatspreises ist es, moderne Lösungen im Verpackungsbereich hervorzuheben und exzellente Projekte als Best-Practice-Beispiele auszuzeichnen sowie die heimische Branche damit international vor den Vorhang zu holen.

Lenzing Aktiengesellschaft