Smart Textiles Micro Factory bringt Smart Textiles auf der Texprocess 2019 in Serienproduktion

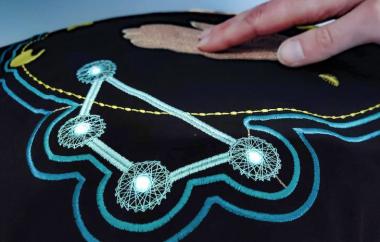

Die Studie „Technologies, Markets and Players“ von E-Textiles 2018-2028 prognostiziert ein zwei Milliarden Dollar Wachstum des Smart Textile-Marktes. Dieses Wachstum kann nur erreicht werden, wenn die bisherige meist manuelle Fertigung durch Serienfertigung ersetzt wird. Das Institut für Textiltechnik der RWTH Aachen University, kurz ITA, zeigt mit der Smart Textiles Micro Factory auf dem Texprocess-Stand, Standnummer C02, im Übergang der Hallen 4.1 und 5.1 mit der Produktion eines smarten Kissens erstmalig, wie gemeinsam mit verschiedenen Partnern ein smartes Textil vom Design zum fertigen Produkt gefertigt werden kann.

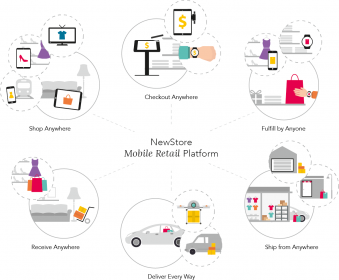

Das Produkt und der Fertigungsprozess sind Ergebnis von Co-Innovation. Zukünftig soll Co-Innovation für Smart Textiles über die Plattform GeniusTex realisiert werden. Im strategischen Großprojekt des BMWi im Rahmen der Smart Service Welt entwickelt das ITA gemeinsam mit Partnern aus Industrie und Forschung den Online-Anlaufpunkt für Smart Textile Innovation.

ITA