Bundespräsident Steinmeier zu Gast an der TU Dresden

Dresden - Bundespräsident Frank-Walter Steinmeier besuchte die Preisträger des Zukunftspreises 2016 und den Standort des Carbonbeton in Dresden

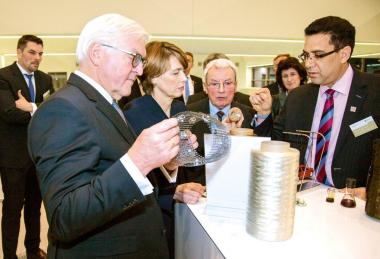

Im Rahmen seines zweitägigen Antrittsbesuchs in Sachsen war Bundespräsident Frank-Walter Steinmeier am 14. November 2017 an der TU Dresden zu Gast. Gemeinsam mit seiner Frau Elke Büdenbender informierte er sich vor Ort über den prämierten Zukunftswerkstoff Carbonbeton.

In einer anschaulichen Präsentation informierten die Preisträger des Zukunftspreises 2016 – der Preis des Bundespräsidenten für Technik und Innovation, Professor Chokri Cherif, Direktor des Institutes für Textilmaschinen und Textile Hochleistungswerkstofftechnik der TU Dresden, der emeritierte Professor Peter Offermann, Vorstandsvorsitzender des Verbandes Tudalit und Beirat im Deutschen Zentrum Textilbeton und Professor Manfred Curbach, Direktor des Institutes für Massivbau der TU Dresden, über das zukunftsträchtige Material Carbonbeton und das dazugehörige Großforschungsprojekt C³ – Carbon Concrete Composite.

Dabei überzeugte sich das Bundespräsidentenpaar in vertiefenden Gesprächen mit Dresdner Wissenschaftlern von den ökologischen, ökonomischen und gesellschaftlichen Vorteilen des innovativen Verbundwerkstoffes. Mithilfe der zahlreichen Demonstratoren, die das Material von der Entstehung bis zum fertigen Produkt darstellen, konnten die besondere Leichtigkeit und Formbarkeit von Carbonbeton eindrucksvoll veranschaulicht werden.

Die Weichen für den Erfolg des Carbonbetons wurden bereits 1993 von Professor Offermann an der TU Dresden als Erfinder des Textilbetons gestellt. Aus dieser Vision entstand der erste Sonderforschungsbereich, welcher maßgeblich von der Innovation des ITM geprägt war. Gemeinsam haben die drei prämierten Carbonbetonforscher Cherif, Offermann und Curbach die Forschungsaktivitäten zum Einsatz von Carbon als textile Bewehrung im Beton in zahlreichen weiteren interdisziplinären Forschungsprojekten stetig vorangetrieben. Schon seit 2006 werden deutschland- sowie weltweit alte Bauwerke, oder auch riesige Silos mit Carbonbeton verstärkt.

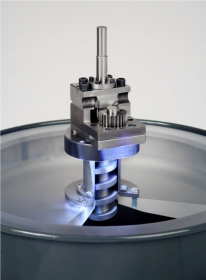

Der Baustoff Carbonbeton stellt also nicht nur eine Innovation für den Standort Dresden dar, sondern wird weltweit immer wichtiger. Darüber hinaus fördert seit 2014 das Bundeministerium für Bildung und Forschung den gegründeten Verein C³ – Carbon Concrete Composite e. V. mit einem Gesamtprojektvolumen von ca. 80 Millionen Euro. Der C³ e. V. ist ein interdisziplinäres Netzwerk aus mehr als 150 Partnern aus den Bereichen Wirtschaft, Wissenschaft und Verbänden, die gemeinsam die Einführung des Materials auf dem Markt vorantreiben. Wissenschaftler des Instituts für Textilmaschinen und Textile Hochleistungswerkstofftechnik der TU Dresden bearbeiten mehrere Teilvorhaben federführend und sind in weiteren Teilvorhaben maßgeblich als Projektpartner integriert.

Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) der TU Dresden